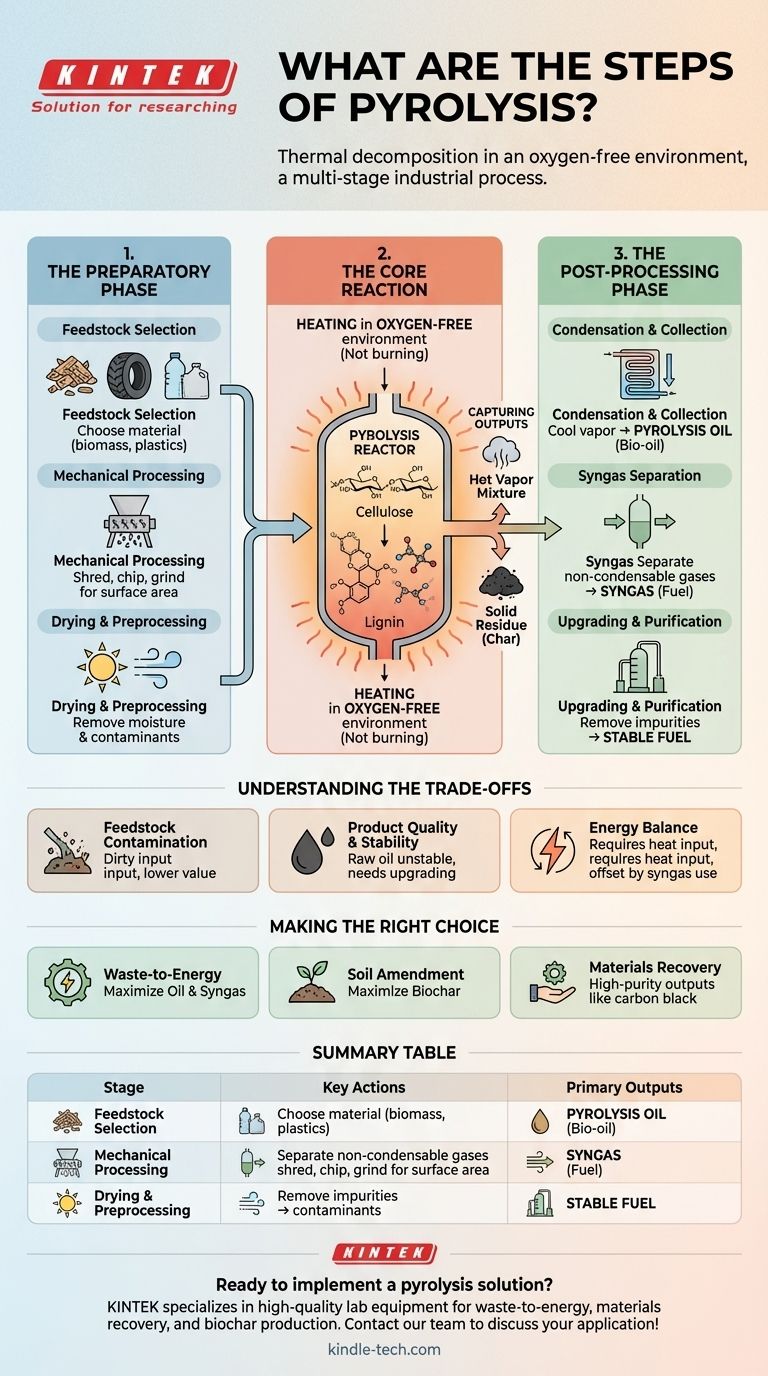

熱分解はその核心において、多段階のプロセスです。酸素のない環境で物質を分解する熱分解のプロセスです。これは、原料の準備、中心となる加熱反応、そして最後に油、ガス、チャーと呼ばれる固体残留物などの生成物の収集と精製という3つの主要な段階で構成されています。

熱分解は単一の事象としてではなく、完全な工業プロセスとして理解するのが最適です。成功は、材料の初期準備と製品の最終精製に、中心となる化学反応と同じくらい依存します。

準備段階:原料の準備

加熱が行われる前に、効率的でクリーンな反応を確実にするために、原料を注意深く準備する必要があります。この初期段階は、貴重な製品の収量を最大化するために重要です。

原料の選択

プロセスは、原料として知られる適切な材料を選択することから始まります。一般的な原料には、バイオマス(木材や農業廃棄物など)、プラスチック、使用済みタイヤなどがあります。

機械的処理

原料は通常、細断、チップ化、または粉砕されて、より小さく均一な断片になります。これにより表面積が増加し、反応中に熱が材料に均一かつ迅速に浸透できるようになります。

乾燥と前処理

水分は効率的な熱分解の重要な阻害要因であるため、原料は徹底的に乾燥されます。この段階では、不要な化学反応を防ぎ、製品の純度を確保するために、金属やその他の非対象材料などの汚染物質を除去することも含まれます。

核心反応:熱分解

これは熱分解プロセスの中心であり、制御された酸素欠乏環境で熱がその役割を果たします。この名前自体は、ギリシャ語のpyro(火)とlysis(分離)に由来しています。

熱分解反応器

準備された原料は、反応器と呼ばれる密閉容器に供給されます。このシステムからすべての酸素がパージされます。これが熱分解の決定的な特徴です。材料は燃焼されるのではなく、加熱されます。

加熱と分解

反応器は高温に加熱され、原料内の長鎖分子が激しく振動して、より小さく単純な分子に分解されます。バイオマスの場合、これにはその主要成分であるセルロース、ヘミセルロース、リグニンの分解が含まれます。

生成物の捕集

材料が分解されると、高温のガスと蒸気の混合物が放出されます。この混合物は、次の段階のために反応器からすぐに排出され、バイオチャー(バイオマスから)またはカーボンブラック(プラスチック/タイヤから)として知られる固体で炭素が豊富な残留物が残ります。

後処理段階:製品の精製

反応器からの生の生成物は、使用可能な製品にするために分離および精製する必要がある化合物の混合物です。

凝縮と収集

高温の蒸気流は凝縮器で急速に冷却されます。沸点の高い成分は液体に戻り、熱分解油(またはバイオオイル)として収集されます。

合成ガス分離

残りの非凝縮性ガスは分離されます。合成ガス(シンガス)として知られるこの生成物は、通常、水素と一酸化炭素が豊富で、熱分解プロセス自体の動力源として使用できます。

アップグレードと精製

生の熱分解油は、しばしば酸性で不安定であり、酸素やその他の不純物を含んでいます。これらの要素を除去し、商業燃料として使用できるように安定化させるために、蒸留やその他の化学処理などのアップグレードプロセスを経る必要があります。

トレードオフの理解

強力である一方で、熱分解は管理しなければならない重要な変数を持つデリケートなプロセスです。

原料の汚染

最終製品の品質は、初期原料の純度に直接関係しています。汚染物質は、最終的な油や炭に不要な化学物質を導入し、その価値を低下させ、潜在的に有害な副産物を生成する可能性があります。

製品の品質と安定性

生の熱分解油は、従来の化石燃料の「ドロップイン」代替品ではありません。安定した使用可能な製品にするためには、エネルギー集約的な後処理とアップグレードのステップが必要です。

エネルギーバランス

熱分解は、その高い動作温度に到達し維持するために、かなりのエネルギー入力を必要とします。システムの全体的な効率は、生成する合成ガスを自身のエネルギー消費を相殺するために使用する能力に依存します。

目標に合った適切な選択をする

熱分解プロセスの特定のパラメータは、目的の成果に基づいて調整されます。

- 廃棄物からエネルギーへの変換が主な焦点である場合:プロセスは、液体熱分解油と可燃性合成ガスの収量と品質を最大化するように最適化されます。

- 土壌改良が主な焦点である場合:安定した栄養豊富なバイオチャーの高収量を生成するように、運転条件が調整されます。

- 材料回収が主な焦点である場合:目標は、製造業での再利用のためにタイヤからカーボンブラックを回収するなど、高純度の生成物を作成することです。

これらの明確な段階を理解することで、熱分解が低価値の材料を貴重な資源に変換するための多用途なプラットフォームであることが明らかになります。

要約表:

| 段階 | 主な行動 | 主な生成物 |

|---|---|---|

| 1. 準備 | 原料の選択、細断、乾燥、除染 | クリーンで乾燥した均一な原料 |

| 2. 核心反応 | 酸素のない反応器での加熱 | 高温の蒸気混合物と固体チャー |

| 3. 後処理 | 凝縮、ガス分離、油のアップグレード | 熱分解油、合成ガス、精製されたバイオチャー |

研究室や施設向けに熱分解ソリューションを導入する準備はできていますか? KINTEKは、高度な熱プロセス用の高品質な実験装置と消耗品を専門としています。廃棄物からエネルギーへの変換、材料回収、バイオチャー生産のいずれが目標であっても、当社の専門家がお客様の収量と効率を最大化するための適切な反応器と精製システムを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様の特定のアプリケーションについて話し合い、オーダーメイドのソリューションを入手してください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用脱脂・予備焼結用高温マッフル炉