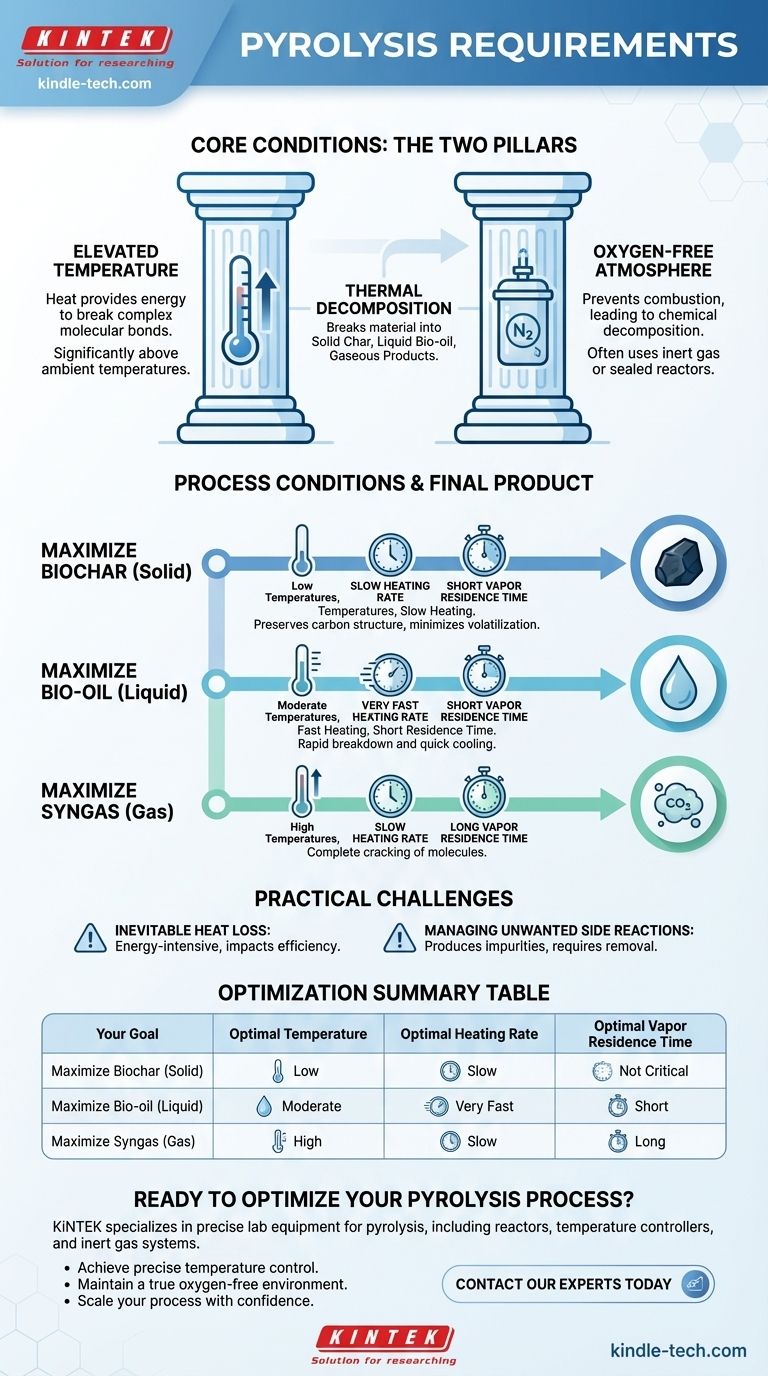

基本的に、熱分解には2つの基本的な条件が必要です。このプロセスには、高温での物質の熱分解が含まれますが、重要なのは、これが酸素欠乏環境または完全な無酸素環境で発生しなければならないということです。この酸素の欠如が燃焼を防ぎ、代わりに物質の化学結合を分解して固体、液体、気体の混合物にすることになります。

温度、加熱速度、蒸気滞留時間は普遍的なものではありません。これらは、最終的な生成物が主に固体の炭、液体のバイオオイル、または可燃性ガスになるように制御するために調整する必要がある戦略的な変数です。

熱分解の2つの基礎となる柱

熱分解は制御された化学分解であり、単純な燃焼プロセスではありません。これを達成するためには、2つの譲れない環境条件を満たす必要があります。

要件1:高温

熱は熱分解の原動力です。これは、原料内の複雑な分子結合を切断するために必要なエネルギーを提供します。

要求される温度範囲は広く、原料と目的の生成物に大きく依存しますが、常に周囲の温度よりもかなり高くなります。

要件2:無酸素雰囲気

これは、熱分解と燃焼を区別する決定的な要件です。酸素を除去することにより、物質が燃焼してエネルギーを主に熱として放出するのを防ぎます。

燃焼する代わりに、物質は価値ある化学成分に分解されます。これは通常、窒素のような不活性ガスを使用するか、流入する酸素が排除される密閉された反応炉を設計することによって達成されます。

プロセス条件が最終製品を決定する方法

2つの基本的な要件が満たされたら、特定の生成物に向けて化学反応を誘導するために、いくつかのプロセス変数を操作できます。これらの変数のバランスが、固体、液体、ガスの最終的な収率を決定します。

バイオ炭(固体)の最適化

固形炭の収率を最大化するためには、炭素構造を維持するための遅く制御された分解が目標となります。

これは、低温と遅い加熱速度で達成されます。この穏やかなプロセスは物質の揮発を最小限に抑え、炭素を豊富に含む固体が残ります。

バイオオイル(液体)の最適化

液体生成物(バイオオイル)の収率を最大化するには、プロセスが原料を急速に分解し、生成した蒸気を直ちに冷却する必要があります。

これには中程度の温度が必要ですが、非常に速い加熱速度と短いガス滞留時間が必要です。蒸気は熱ゾーンから迅速に除去され、それ以上ガスに分解される前に液体に凝縮されます。

合成ガス(ガス)の最適化

目的がガス状生成物を最大化することである場合、プロセスは元の原料だけでなく、中間生成物の液体蒸気も分解するのに十分な強度でなければなりません。

これは、高温、遅い加熱速度、および長いガス滞留時間で最もよく達成されます。これにより、より大きな炭化水素分子が水素やメタンなどのより小さな凝縮しないガス分子に完全に「分解」されます。

実際的な課題の理解

実際的な理想的な条件の達成には、効率と製品の純度に影響を与える重要な工学的課題とトレードオフが伴います。

避けられない熱損失

熱分解はエネルギー集約的なプロセスです。反応炉内で高温を維持することは、プロセス固有の熱損失が全体的なエネルギー効率の主要な要因となることを意味します。環境に逃げるエネルギーはすべて無駄になり、運用コストが増加します。

望ましくない副反応の管理

熱分解反応炉内の化学環境は複雑です。副反応は一般的であり、複雑な芳香族化合物やさまざまな炭化水素などの望ましくない副生成物を生成する可能性があります。

目的がメタン熱分解からの工業グレードの水素のような純粋な製品である場合、これらの不純物は考慮され除去されなければならず、プロセスの複雑さとコストが増加します。

目標に合わせた適切な選択をする

熱分解プロセスの最適な要件は、最も価値のある製品に完全に依存します。

- 固形炭の最大化が主な焦点である場合: 低温と遅い加熱速度を利用して、制御された固体状態の変換を優先します。

- 液体バイオオイルの生成が主な焦点である場合: 中程度の温度と速い加熱速度を採用し、蒸気が迅速に除去され凝縮されるようにします。

- 可燃性ガスの生成が主な焦点である場合: 高温を適用し、蒸気が完全に分解されるように熱ゾーンで長い滞留時間を許容します。

結局のところ、熱分解を習得することは、化学変換の結果を決定するためにその核となる条件を正確に制御することにかかっています。

要約表:

| あなたの目標 | 最適な温度 | 最適な加熱速度 | 最適な蒸気滞留時間 |

|---|---|---|---|

| バイオ炭(固体)の最大化 | 低い | 遅い | 重要ではない |

| バイオオイル(液体)の最大化 | 中程度 | 非常に速い | 短い |

| 合成ガス(ガス)の最大化 | 高い | 遅い | 長い |

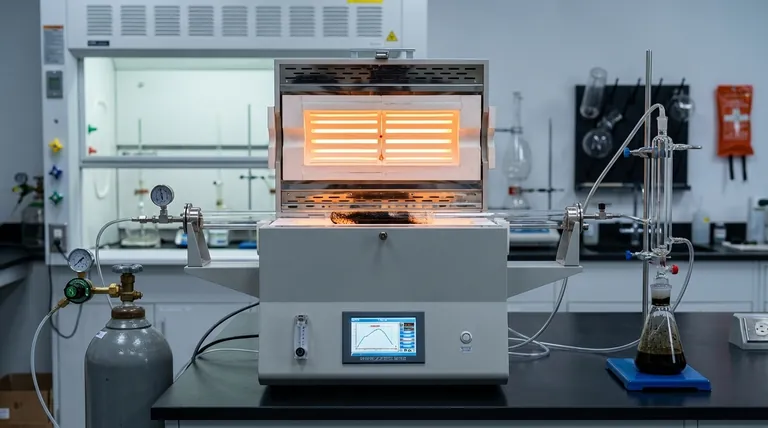

熱分解プロセスの構築または最適化の準備はできていますか?

KINTEKでは、熱分解を習得するために必要な精密な実験装置と消耗品の提供を専門としています。原料転換の研究、バイオオイル収率の最適化、または合成ガス生産のスケールアップであれ、当社の反応炉、温度制御装置、不活性ガスシステムは、精度と信頼性のために設計されています。

当社は、以下のことを実現するためのツールを提供します。

- 正確な温度制御により一貫した結果を得る。

- 真の無酸素環境を維持し、燃焼を防ぐ。

- 自信を持って研究開発からパイロットプラントへプロセスをスケールアップする。

プロジェクトの要件について話し合いましょう。今すぐ専門家に連絡して、研究室のニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉