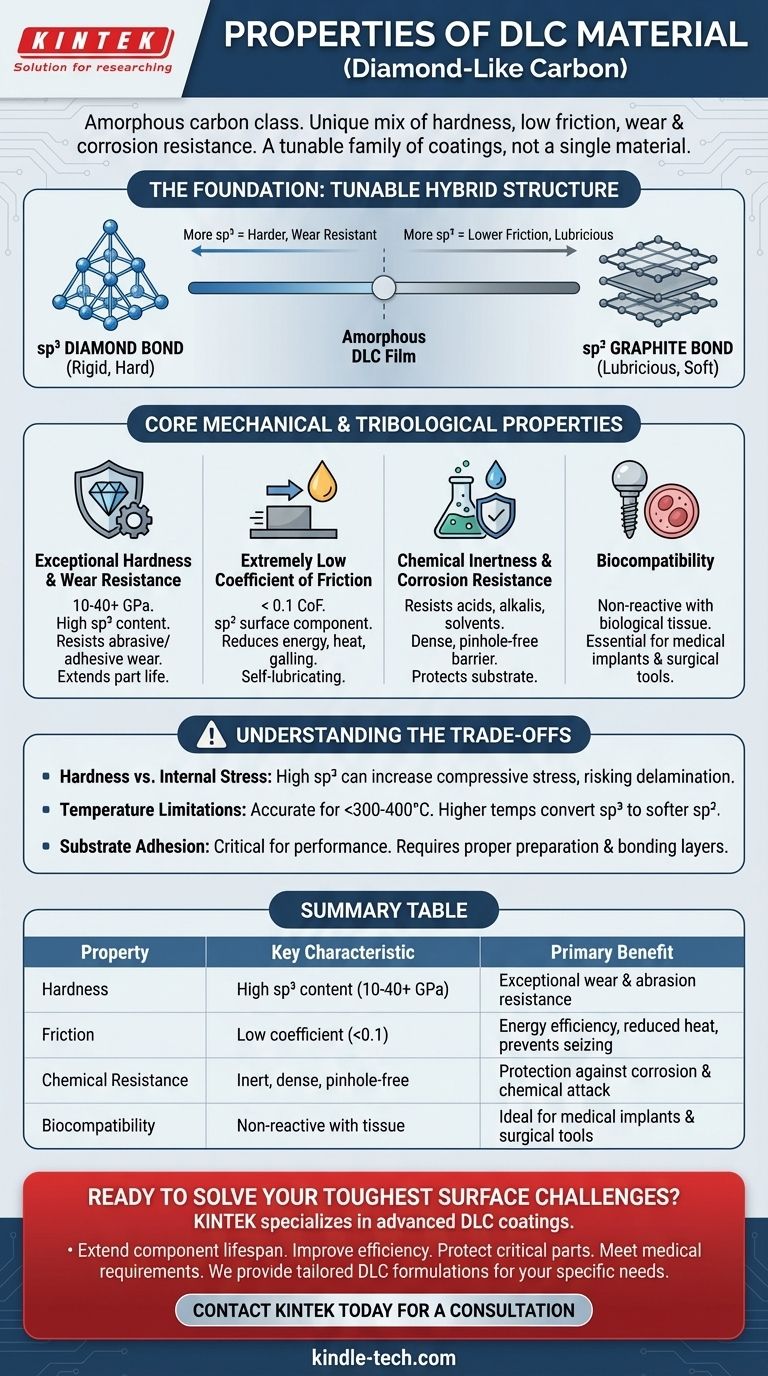

その核となるのは、ダイヤモンドライクカーボン(DLC)は、その独自の特性の組み合わせにより高く評価されているアモルファス炭素材料の一種です。その特徴は、並外れた硬度、極めて低い摩擦係数、高い耐摩耗性および耐腐食性であり、重要な部品の表面性能を向上させるための最高の選択肢となっています。

DLCを理解する鍵は、それが単一の材料ではなく、コーティングのファミリーであることを認識することです。その特性は、構造内のダイヤモンドライク(硬い)結合とグラファイトライク(潤滑性のある)結合の比率を制御することによって正確に調整されます。

基礎:炭素の二面性を理解する

DLCの驚くべき特性は、原子レベルで炭素の2つの異なる構造形態を融合させる能力に由来しています。この独自のハイブリッド構造がその性能の源です。

ダイヤモンド結合 (sp³): 硬度の源

sp³結合は、天然ダイヤモンドに見られるのと同じ三次元の四面体結合です。この剛性のある、しっかりと絡み合った構造が、DLCに並外れた硬度、剛性、高い耐摩耗性を与えています。

グラファイト結合 (sp²): 低摩擦の鍵

sp²結合は、グラファイトに見られる平面結合です。これらの原子は、互いに弱く結合した強力なシートを形成します。これにより、層が非常に少ない力で互いに滑り合うことができ、DLCに特徴的な低摩擦で自己潤滑性の表面を与えます。

調整可能なハイブリッド構造

DLCは純粋なダイヤモンドでも純粋なグラファイトでもありません。sp³結合とsp²結合が混在するアモルファス膜です。成膜プロセスを調整することで、メーカーはこれらの結合の比率を制御し、特定の用途に合わせてコーティングを調整できます。sp³含有量が多いほど、より硬く、耐摩耗性の高い膜が得られ、sp²含有量が多いほど、潤滑性が向上します。

主要な機械的およびトライボロジー特性

DLCのハイブリッド原子構造は、摩擦、摩耗、腐食といった一般的な故障モードを解決する、非常に望ましい一連の工学的特性に直接結びついています。

並外れた硬度と耐摩耗性

sp³結合の含有量が高いため、DLCコーティングは非常に硬く、多くの場合10〜40 GPa以上です。これにより、研磨摩耗や凝着摩耗に対して高い耐性を示し、接触や運動にさらされる部品の寿命を大幅に延ばします。

極めて低い摩擦係数

コーティング表面にグラファイト(sp²)成分が存在することで、非常に低い摩擦係数(乾燥条件下で0.1未満であることが多い)が生まれます。これにより、部品を動かすのに必要なエネルギーが減少し、発熱が最小限に抑えられ、摺動部品間の焼き付きや固着を防ぎます。

化学的不活性と耐腐食性

DLCは化学的に不活性であり、ほとんどの酸、アルカリ、溶剤と反応しません。この特性は、その緻密でピンホールフリーな構造と相まって、下地の基材を腐食や化学攻撃から保護する効果的なバリアを形成します。

生体適合性

多くの種類のDLCは生体適合性があり、生体組織と接触しても有害な反応を引き起こしません。このため、医療用インプラント、手術器具、その他の生体医療用途に不可欠な材料となっています。

トレードオフを理解する

強力ではありますが、DLCコーティングは万能な解決策ではありません。その限界を理解することは、成功裏に導入するために不可欠です。

硬度と内部応力のジレンマ

一般的に、硬度を最大化するためにsp³含有量を増やすと、コーティングの内部圧縮応力も増加します。この応力が高くなりすぎると、特に厚いコーティングの場合、密着不良や基材からの剥離につながる可能性があります。

温度制限

DLCコーティングは主に中低温用途向けです。高温(通常300〜400°C以上)では、硬いsp³結合がより柔らかいsp²グラファイト結合に変化し始め、コーティングが硬度と保護特性を失う可能性があります。

基材への密着性と準備

DLCコーティングの性能は、基材への密着性に大きく依存します。耐久性があり効果的なコーティングのためには、適切な表面処理、洗浄、および中間結合層の潜在的な使用が絶対に不可欠です。密着性の低いコーティングは、その固有の特性に関わらず失敗します。

DLCの種類を用途に合わせる

適切なDLC配合を選択するには、その特性を主要な工学的目標に合わせる必要があります。

- 最大の摩耗および耐摩耗性を重視する場合:sp³結合の割合が高いDLC(例:四面体アモルファスカーボン、またはta-C)を選択しますが、内部応力とコーティングの厚さに注意してください。

- 可能な限り低い摩擦を重視する場合:究極の硬度を多少犠牲にしても、潤滑性を優先する水素化DLC(a-C:H)またはグラファイトリッチな配合を選択してください。

- 耐腐食性または生体適合性を重視する場合:ほとんどのDLCタイプの緻密な構造は効果的ですが、特に医療用途の場合は、特定の配合が環境に対して認定されていることを確認してください。

その基本的な構造を理解することで、DLCを単なるコーティングとしてではなく、重要な表面工学の課題を解決するための真の設計ツールとして活用できます。

要約表:

| 特性 | 主要な特徴 | 主な利点 |

|---|---|---|

| 硬度 | 高sp³結合含有量(10-40+ GPa) | 並外れた耐摩耗性および耐擦傷性 |

| 摩擦 | sp²結合による低摩擦係数(<0.1) | エネルギー効率、発熱低減、焼き付き防止 |

| 耐薬品性 | 不活性、緻密、ピンホールフリー構造 | 腐食および化学攻撃からの保護 |

| 生体適合性 | 生体組織と非反応性 | 医療用インプラントおよび手術器具に最適 |

最も困難な表面工学の課題を解決する準備はできていますか?

KINTEKでは、高度なコーティングソリューションを専門としています。DLCコーティングに関する当社の専門知識は、お客様を支援します:

- 優れた耐摩耗性で部品の寿命を延ばします。

- 摩擦とエネルギー損失を最小限に抑えることで効率を向上させます。

- 過酷な化学物質や腐食から重要な部品を保護します。

- 医療および生体適合性用途の厳しい要件を満たします。

当社は、最大の硬度、最低の摩擦、または優れた耐腐食性など、お客様の特定のニーズに合わせて調整されたDLC配合を提供します。当社の専門家が、お客様の実験装置や部品に最適なコーティングを選択し、適用するお手伝いをいたします。

今すぐKINTEKにお問い合わせください。当社のDLCソリューションがお客様のプロジェクトの性能と耐久性をどのように向上させることができるか、ご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- 精密加工用CVDダイヤモンド切削工具ブランク

- 電気化学実験用ガラスカーボンシートRVC

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用