本質的に、高速熱分解は、バイオマスを液体燃料に急速に分解するために設計された3つの重要な条件によって定義される熱化学プロセスです。これらの条件とは、約500°Cの中程度の温度、極めて高い加熱速度、そして2秒未満の非常に短い蒸気滞留時間であり、これらはすべて酸素の不在下で行われます。

高速熱分解は単にバイオマスを加熱することではありません。それはスピードが最も重要であるように精密に設計されたプロセスです。特定の条件は、バイオマスを気化させ、蒸気が価値の低いガスに分解する前に直ちに急冷することにより、液体バイオオイルの収率を最大化するように設計されています。

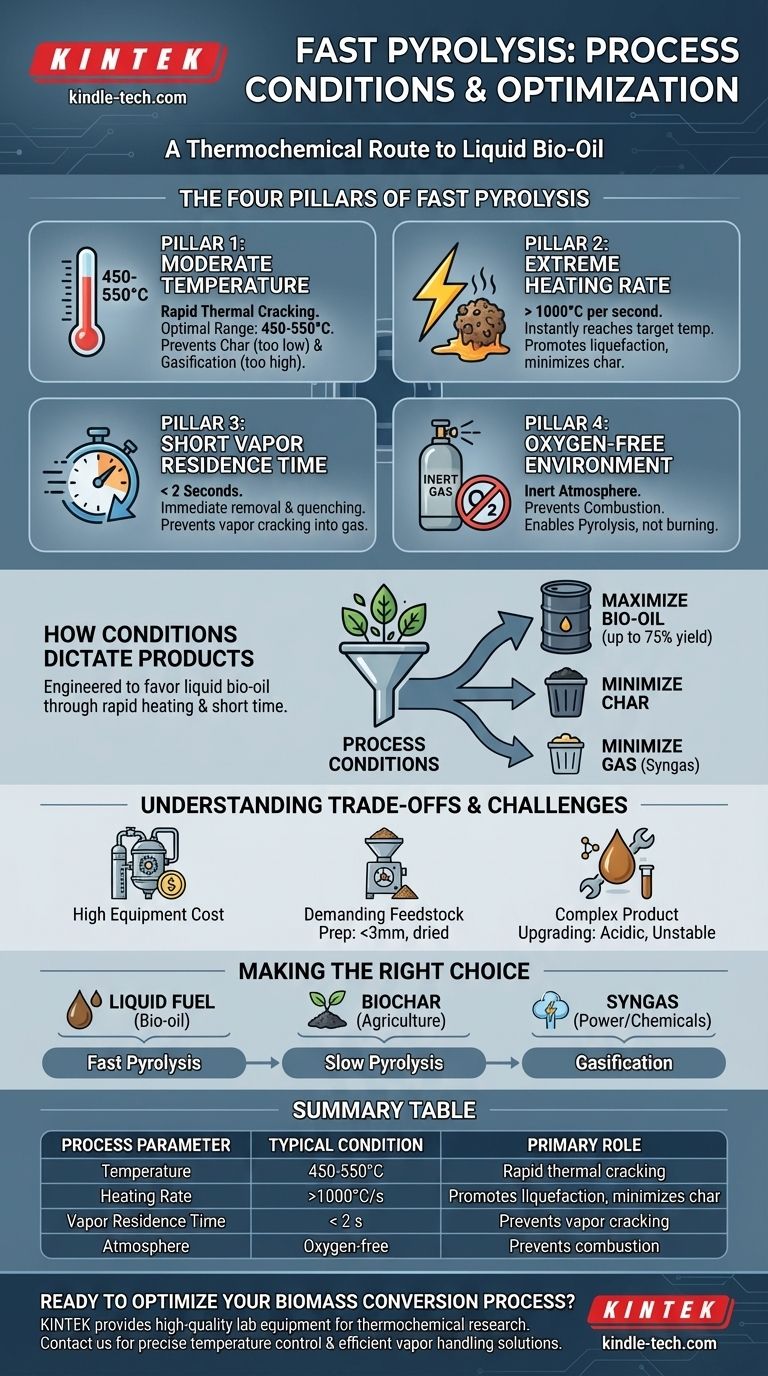

高速熱分解の三本柱

液体バイオオイルの収率を最大化するという主要な目標を達成するためには、プロセスは3つの主要なパラメーターにわたって制御されなければなりません。それぞれが最終的な生成物分布を決定する上で明確かつ重要な役割を果たします。

柱1:中程度の温度(約500°C)

プロセスは450〜550°Cの温度範囲で運転されます。この温度は、バイオマス構造(セルロース、ヘミセルロース、リグニン)の急速かつ完全な熱分解に必要なエネルギーを供給するのに十分な高さです。

この範囲を大幅に下回って運転すると反応が遅くなり、固体炭(遅い熱分解)の生成が促進されます。はるかに高温で運転すると、蒸気がさらに分解して合成ガス(ガス化)になることが促進されます。

柱2:極めて高い加熱速度

バイオマス粒子は、しばしば毎秒1000°Cを超える極めて高い速度で加熱されなければなりません。これは高速熱分解の最も決定的な特徴かもしれません。

この急速なエネルギー伝達により、粒子全体がほぼ瞬時に目標温度に達することが保証されます。これは液化経路を促進し、過剰な炭の生成につながる遅い反応を防ぎ、バイオマスを効果的に蒸気に「溶融」させます。

柱3:短い蒸気滞留時間(< 2秒)

バイオマスが熱い蒸気に分解された後、それらは直ちに、通常は2秒未満で、熱い反応器ゾーンから除去されなければなりません。

これらの初期蒸気がバイオオイルの貴重な前駆体です。熱ゾーンに放置されると、それらは反応を続け、メタンや水素のようなより小さな非凝縮性分子に「分解」されます。したがって、液体として捕集・凝縮するためには、急速な除去と急冷が不可欠です。

柱4:酸素のない環境

定義上、すべての熱分解プロセスは、酸素のような酸化剤の不在下で発生します。窒素などの不活性ガスが反応器をパージするために使用されます。

これは、酸素が存在すると熱分解ではなく燃焼(燃焼)が発生し、目的の燃料生成物ではなく主に二酸化炭素、水、灰が生成されるため、極めて重要です。

条件が生成物を決定する方法

プロセス条件は、化学反応を特定の成果に誘導するために意図的に選択されます。高速熱分解の主要生成物はバイオオイルであり、液体燃料であり、生成物質量の最大75%を占めることがあります。

バイオオイルの最大化

高い加熱速度と短い滞留時間の組み合わせは、この液体収率を最大化するために特別に設計されています。このプロセスは、蒸気を生成し、それを直ちに冷却・凝縮させて、その価値を液体として固定するように最適化されています。

炭とガスの最小化

バイオオイルを促進するのと同じ条件は、他の生成物の形成を積極的に抑制します。速い加熱速度は炭の生成を最小限に抑え、短い蒸気滞留時間はバイオオイル蒸気が合成ガスに劣化するのを防ぎます。生成される非凝縮性ガスは捕集され、反応器の加熱に利用するために燃焼させることができ、プロセスの維持に役立ちます。

トレードオフの理解

効果的である一方で、高速熱分解の厳密な条件は、重大なエンジニアリング上および経済的な課題をもたらします。

高い装置コスト

極めて高い加熱速度と急速な蒸気急冷を実現するには、循環流動層反応器やアブレイティブ反応器など、特殊で複雑な反応器が必要です。この高度な装置は高い設備投資コストを伴います。

要求の厳しい原料準備

このプロセスは、小さくて乾燥したバイオマス粒子(通常<3 mm)で最も効果的に機能します。これは、原材料のバイオマス(木材チップや農業廃棄物など)を反応器に供給する前に乾燥させ、細かく粉砕する必要があり、かなりのエネルギーコストと運転コストを追加します。

複雑な生成物アップグレード

得られたバイオオイルは、石油燃料の「ドロップイン」代替品ではありません。それは酸性で不安定であり、高い水分と酸素含有量を持っています。従来のエンジンや精製所で利用される前に、水素化処理などのさらなる高価なアップグレードプロセスを経る必要があります。

目標に合った正しい選択をする

プロセス条件を理解することで、望ましい結果を得るために適切な技術を選択できます。

- 液体燃料の生産最大化が主な焦点である場合: 高い加熱速度と短い滞留時間という高速熱分解の条件に厳密に従う必要があります。

- 農業用のバイオ炭の生産が主な焦点である場合: ずっと低い加熱速度と非常に長い滞留時間(数時間から数日)を使用する遅い熱分解を選択すべきです。

- 電力または化学合成用の合成ガス生成が主な焦点である場合: より高い温度と酸素の制御された導入を伴うガス化を選択すべきです。

結局のところ、プロセス条件を習得することが、バイオマスに含まれる特定の価値を引き出す鍵となります。

要約表:

| プロセスパラメーター | 標準的な条件 | 主な役割 |

|---|---|---|

| 温度 | 450-550°C | バイオマスの急速な熱分解 |

| 加熱速度 | >1000°C/秒 | 液化を促進し、炭を最小限に抑える |

| 蒸気滞留時間 | < 2秒 | 蒸気のガスへの分解を防ぐ |

| 雰囲気 | 酸素フリー(不活性ガス) | 燃焼を防ぎ、熱分解を可能にする |

バイオマス転換プロセスの最適化の準備はできましたか?

KINTEKでは、熱化学研究、特に熱分解のための高品質な実験装置と消耗品の提供を専門としています。新しいバイオオイル生産方法を開発している場合でも、プロセスのスケールアップを行っている場合でも、当社の信頼性の高いソリューションは、正確な温度制御と効率的な蒸気処理の達成に役立ちます。

KINTEKがお客様の実験室のバイオマス転換およびエネルギー研究ニーズをどのようにサポートできるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器