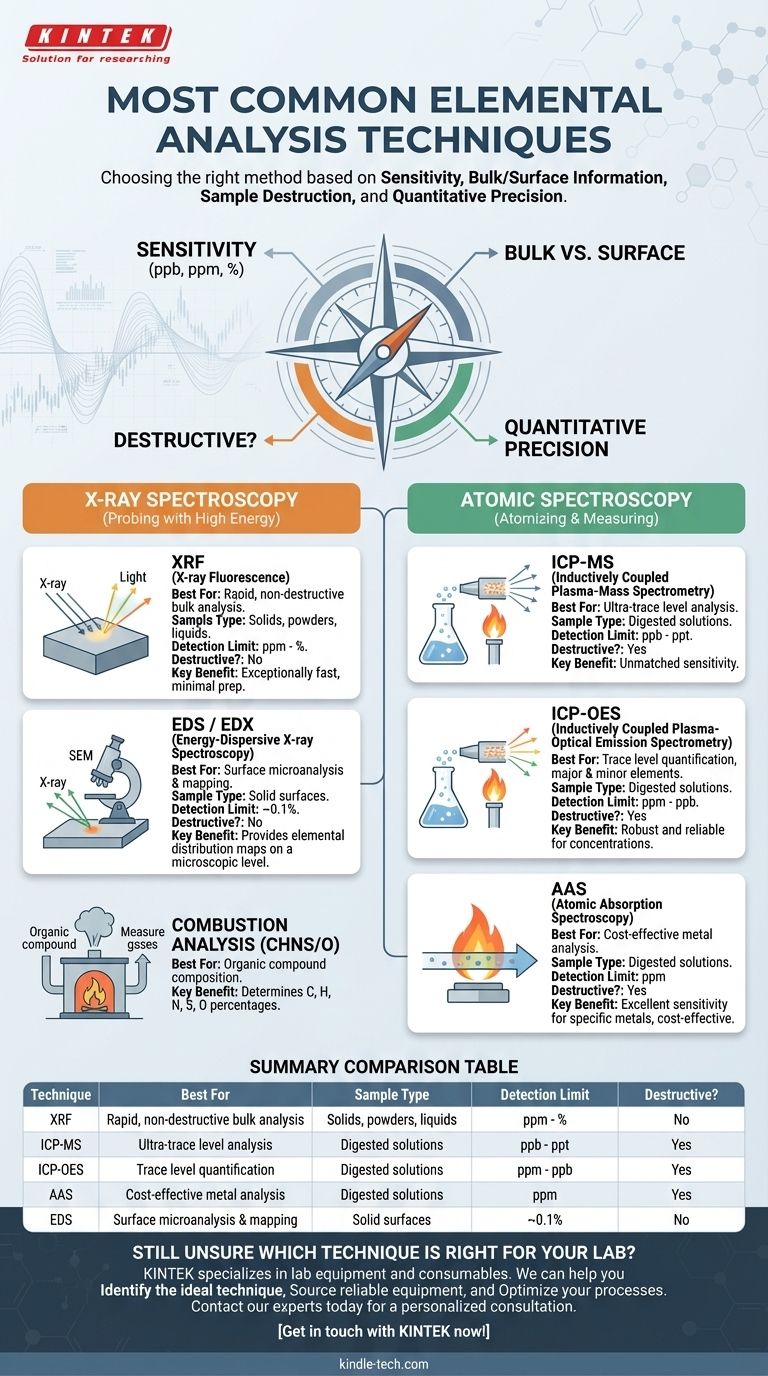

最も一般的な元素分析技術は、蛍光X線分析(XRF)、誘導結合プラズマ(ICP)ベースの方法(ICP-質量分析(ICP-MS)やICP-発光分光分析(ICP-OES)など)、原子吸光分光分析(AAS)、およびエネルギー分散型X線分光分析(EDS)です。これらの方法は、地質学から製造業まで、幅広い産業で広く使用されており、材料の元素組成を特定し、定量するための多様な機能を提供します。

重要な洞察は、技術が何であるかを知ることではなく、なぜある技術を別の技術よりも選択するのかを理解することです。選択は、4つの主要な要素のバランスによって決定されます。必要な感度、バルクまたは表面情報の必要性、サンプルが破壊可能かどうか、および定量的精度の必要性です。

分析の主要カテゴリ

元素分析技術は、異なる物理原理に基づいて動作します。これらの原理を理解することは、特定の分析問題に最適なツールを選択するための第一歩です。最も一般的な方法を、X線相互作用に基づくものと原子分光法に基づくものの2つの主要なファミリーに分類できます。

X線分光法:高エネルギーでの探査

これらの技術は、X線を使用してサンプル中の原子を励起し、元素の指紋として機能する特性二次X線を放出させます。

蛍光X線分析(XRF)は、バルク元素分析の主力技術です。非常に高速で、サンプル前処理が最小限で済み、基本的に非破壊的です。マグネシウム(Mg)からウラン(U)までの固体、粉末、液体の分析に最適です。

エネルギー分散型X線分光分析(EDSまたはEDX)は、ほぼ常に走査型電子顕微鏡(SEM)と組み合わせて使用されます。原理はXRFに似ていますが、EDSはサンプルの表面の微小領域から元素情報を提供するため、表面に敏感な微量分析技術です。元素の空間分布を示す元素マップを生成します。

原子分光法:原子化と測定

これらの技術は、サンプルを完全に構成原子に分解し、通常はプラズマまたは炎の中で、それらの原子が光とどのように相互作用するかを測定することによって機能します。このプロセスは本質的に破壊的です。

誘導結合プラズマ(ICP)法は、サンプルを酸性溶液に分解することから始まり、その後、非常に高温(約10,000 K)のアルゴンプラズマにエアロゾル化されます。

- ICP-発光分光分析(ICP-OES)は、プラズマ中の励起原子によって放出される特定の波長の光を測定します。堅牢で、100万分の1(ppm)レベルまでの濃度測定に優れています。

- ICP-質量分析(ICP-MS)は、より高感度な進化形です。光を測定する代わりに、プラズマからのイオンを質量分析計に送り込み、質量電荷比によって分離します。これにより、卓越した微量レベルの感度が得られ、多くの場合、10億分の1(ppb)または1兆分の1(ppt)の検出限界に達します。

原子吸光分光分析(AAS)は、古いですが、依然として非常に重要で費用対効果の高い技術です。炎の中の基底状態の原子によって吸収される光の量を測定します。通常、一度に1つの元素しか分析できませんが、特定の金属分析において優れた感度を提供します。

燃焼分析(CHNS/O)は、有機化合物の元素組成を決定するための特殊な技術です。サンプルは炉で燃焼され、生成されたガス(CO₂、H₂O、N₂、SO₂)が測定され、炭素、水素、窒素、硫黄の質量パーセントが決定されます。

主要な決定要因

正しい技術を選択するには、分析上の質問を正確に定義する必要があります。「最良の」方法は、最小限の労力とコストで必要なデータを提供するものです。

定量的結果と定性的結果

何がそこにあるのか、それとも正確にどれくらいあるのかを知る必要がありますか?

- 高精度定量:適切な校正を前提として、ICP-MS、ICP-OES、およびAASは、正確で精密な定量的結果のゴールドスタンダードです。

- 半定量:XRFとEDSは、迅速な識別と良好な定量的推定値を提供しますが、通常、広範な校正なしには破壊的な原子分光法の精度には及びません。

バルク情報と表面情報

材料全体の組成に関心がありますか、それとも表面にあるものだけに関心がありますか?

- バルク分析:XRF(固体の場合)およびすべてのICP/AAS法(消化され均質化されたサンプルを分析する)は、平均的なバルク組成を提供します。

- 表面分析:EDSは、微視的な表面レベルでの元素組成マッピングの決定的な選択肢です。

検出限界と感度

どれくらいの低い濃度を測定する必要がありますか?

- 超微量レベル(ppb、ppt):ICP-MSは、極めて低い濃度で元素を検出する能力において比類がありません。

- 微量レベル(ppm):ICP-OESとAASは、100万分の1の範囲での測定に優れています。

- 主要元素および微量元素(>0.1%からppm):XRFは、微量レベルではない元素の測定に完全に適しています。

トレードオフの理解

完璧な技術はありません。遭遇する主なトレードオフは、速度、感度、およびサンプル前処理の複雑さの間です。

速度と精度のジレンマ

XRFは信じられないほど高速で、サンプルの破壊なしに数秒から数分で結果を提供することがよくあります。ただし、その検出限界はICP法よりも高くなります。一方、ICP-MSは比類のない精度と感度を提供しますが、数時間かかる可能性のある、時間のかかる破壊的なサンプル消化プロセスが必要です。

サンプル前処理と破壊

これは重要な物流上の制約です。XRFは非破壊的であるため、貴重なサンプルを分析した後、他の目的に使用できるという点で際立っています。すべての原子分光法(ICP-MS、ICP-OES、AAS)は、サンプルを酸に溶解するか燃焼させる必要があるため、本質的に破壊的です。

コストとアクセシビリティ

コストは主要な要因です。卓上型または携帯型XRFは比較的入手しやすい装置です。AASシステムもかなり手頃な価格です。ICP-MSシステムはかなりの設備投資を伴い、専用のクリーンな実験環境と高度なスキルを持つオペレーターが必要です。

目標に合った正しい選択をする

正しい技術を選択するには、まず主要な目的を明確にすることから始めます。

- 固体材料の迅速な非破壊スクリーニング(例:合金識別、RoHS準拠)が主な焦点である場合:XRFが明確かつ即座の選択肢です。

- 環境サンプルまたは生物学的サンプル中の高精度微量元素分析が主な焦点である場合:ICP-MSは、その比類のない感度においてゴールドスタンダードです。

- 溶液中のいくつかの特定の金属のルーチンで費用対効果の高い定量が主な焦点である場合:AASは、性能と経済性の優れたバランスを提供します。

- 微視的な表面での元素分布の理解(例:故障解析、相識別)が主な焦点である場合:SEM-EDSは、その目的に特化したツールです。

- 高精度で溶液中の主要元素および微量元素の測定が主な焦点である場合:ICP-OESは、ICP-MSよりも複雑ではない堅牢で信頼性の高いソリューションを提供します。

最終的に、最も効果的な分析戦略は、解決しようとしている問題を明確に定義することから始まります。

要約表:

| 技術 | 最適用途 | サンプルタイプ | 検出限界 | 破壊的か? |

|---|---|---|---|---|

| XRF | 迅速な非破壊バルク分析 | 固体、粉末、液体 | ppm - % | いいえ |

| ICP-MS | 超微量レベル分析 | 消化溶液 | ppb - ppt | はい |

| ICP-OES | 微量レベル定量 | 消化溶液 | ppm - ppb | はい |

| AAS | 費用対効果の高い金属分析 | 消化溶液 | ppm | はい |

| EDS | 表面微量分析&マッピング | 固体表面 | 約0.1% | いいえ |

まだどの技術があなたのラボに適しているか不明ですか?

正しい元素分析方法を選択することは、正確な結果と効率的なワークフローのために重要です。KINTEKのチームは、研究、品質管理、製造など、多様なラボのニーズに対応するラボ機器と消耗品を専門としています。

私たちはあなたをサポートできます:

- 特定のサンプルと感度要件に基づいて、理想的な技術(XRF、ICP-MS、ICP-OES、AAS、EDS)を特定します。

- 精度と耐久性を確保するために、主要メーカーから信頼性の高い機器を調達します。

- 専門家のサポートと高品質の消耗品で、分析プロセスを最適化します。

分析の不確実性があなたの研究や生産を遅らせることのないようにしてください。今すぐ当社の専門家にご連絡ください。パーソナライズされたコンサルティングを提供し、正確で信頼性の高い元素分析を実現するお手伝いをいたします。

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- 実験用白金補助電極

- 光学窓ガラス基板ウェーハ フッ化バリウム BaF2 基板窓

- バッテリーラボ用途向けプロトン交換膜

- 溶鋼中の温度と活性酸素含有量を測定する酸素プローブ

よくある質問

- 研究室の成功において、適切な超低温フリーザーはどのような役割を果たすのでしょうか?最も貴重なサンプルを保護する

- Zr-Nb混合粉末に真空乾燥装置が必要なのはなぜですか?安全性と材料の純度を確保する

- なぜモリブデン酸ナトリウム前駆体の脱水には実験用オーブンを使用する必要があるのですか?合成の成功を確実にしましょう

- Pd/G-SS電極のキュアリングプロセスにおいて、恒温乾燥機はどのように利用されますか?

- グラファイトは熱に耐えられますか?不活性環境下で3,600°Cという極限の可能性を解き放つ

- RFスパッタリング(高周波スパッタリング)とは?絶縁性薄膜堆積のためのガイド

- 従来の乾燥炉と比較して、真空乾燥炉にはどのような利点がありますか?SCWO研究の精度を高める

- スパッタリング装置はどのように機能するのか?コーティングに原子レベルの精度を達成する