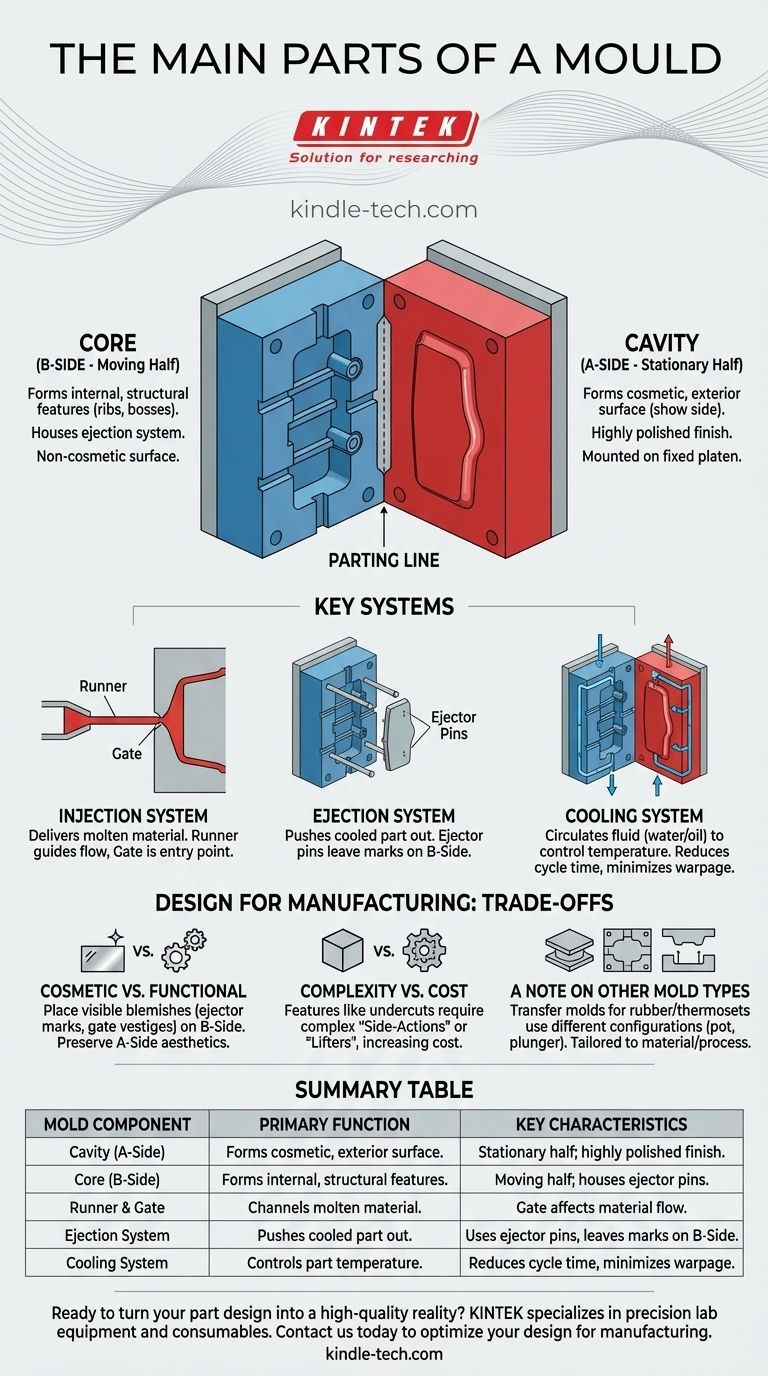

最も基本的なレベルでは、金型は2つの主要な半分、すなわちコアとキャビティで構成されています。これらが合わさると、溶融材料を最終部品の形状にする負の空間が形成されます。キャビティ側は通常、部品の化粧面、外面(「A面」)を形成し、コア側は内部の構造的特徴(「B面」)を形成します。

金型は単純な2部品のツールに見えますが、その設計は形状と機能の洗練されたバランスです。コア、キャビティ、およびそれらをサポートするシステムがどのように相互作用するかを理解することは、美的にも優れているだけでなく、製造可能で堅牢な部品を設計するための鍵となります。

コアとキャビティ:金型の2つの半分

コアとキャビティは金型の心臓部であり、最終製品の形状を直接定義します。その設計は、部品の外観から構造的特徴まですべてを決定します。

キャビティ(「A」面)

キャビティは金型の固定側であり、多くの場合、成形機の固定プラテンに取り付けられます。これは、成形部品の「A面」として知られるものを形成します。

これは通常、化粧面または「見せる」面、つまりユーザーが見て操作する表面です。最終部品が滑らかで傷のない外観になるように、高度に研磨されています。

コア(「B」面)

コアは金型の可動側です。これは部品の「B面」を形成し、通常は非化粧面、内部、または裏面です。

コアには、強度を高めるためのリブ、ネジ用のボス、その他の取り付け機能など、部品の機能的な形状のほとんどが配置されます。部品は冷却されるとコアに収縮し、保持されるため、突き出し段階で重要になります。

パーティングライン

パーティングラインは、コアとキャビティが接する正確な継ぎ目です。このラインは最終製品に現れるため、その配置は美的影響を最小限に抑えるための重要な設計上の考慮事項です。

金型を機能させる主要なシステム

現代の金型は、単なる2つの鋼鉄のブロックではありません。部品を効率的かつ繰り返し生産するために、いくつかの重要なシステムが連携して機能する複雑な機械です。

射出システム

このシステムは、溶融材料を金型に供給します。これは、機械のノズルから材料を導くチャネルであるランナーと、材料がキャビティ自体に流れ込む特定の入口点であるゲートで構成されています。

突き出しシステム

部品が冷却され固化した後、金型から取り出す必要があります。突き出しシステムは、通常、コア側に収容された一連のエジェクターピンで、完成した部品を金型から押し出します。これらのピンは、部品のB面に小さな円形の跡を残すことがよくあります。

冷却システム

温度制御は品質と速度にとって不可欠です。水や油などの流体を循環させるために、コアとキャビティの両方の半分にチャネルが機械加工されています。このシステムは部品から熱を除去し、制御された速度で固化させることで、反りを最小限に抑え、全体のサイクルタイムを短縮します。

トレードオフの理解:製造のための設計

金型部品の設計は、最終部品の品質、コスト、機能に直接影響します。

化粧面と機能面

A面/B面の区別は基本的です。エジェクターピンの跡やゲートの痕跡など、目に見えるすべての傷は、可能な限り非化粧面のB面に設計する必要があります。これにより、A面のきれいな外観が保たれます。

複雑さとコスト

深い穴や側面にある詳細(アンダーカット)などの特徴を持つ部品は、単純なコアとキャビティだけでは作成できません。これらには、サイドアクションまたはリフターと呼ばれる金型内の追加の可動部品が必要となり、金型の複雑さとコストが劇的に増加します。

その他の金型タイプに関する注意

射出成形は一般的ですが、他のプロセスでは異なる金型構成が使用されます。ゴムや熱硬化性プラスチックによく使用されるトランスファー金型は、材料を保持するポット、加圧するプランジャー、最終形状を形成する金型キャビティを使用します。これは、金型部品が常に特定の材料と製造プロセスに合わせて調整されることを示しています。

これを設計に適用する

これらのコンポーネントを理解することで、製造用の部品を設計する際に、より良い決定を下すことができます。

- 美観が主な焦点の場合:パーティングラインの位置に細心の注意を払い、すべての非化粧面の特徴が化粧面のA面から離れたB面にあることを確認してください。

- 構造的完全性が主な焦点の場合:リブやボスなどの機能的特徴をコア(B面)に設計し、ゲートからの材料の流れが部品強度にどのように影響するかを考慮してください。

- コスト効率が主な焦点の場合:高価なサイドアクションや複雑な突き出しシステムを必要としないように、単純なコアとキャビティから簡単に取り出せるように部品を設計してください。

金型の機能を念頭に置いて部品を設計することで、単に形状を作成するだけでなく、成功する製品をエンジニアリングすることになります。

要約表:

| 金型部品 | 主な機能 | 主な特徴 |

|---|---|---|

| キャビティ(A面) | 部品の化粧面、外面を形成します。 | 固定側;高度に研磨された仕上げ。 |

| コア(B面) | 部品の内部、構造的特徴を形成します。 | 可動側;エジェクターピンと機能的な詳細を収容します。 |

| ランナー&ゲート | 機械ノズルからキャビティへ溶融材料を流します。 | ゲートは特定の入口点;材料の流れに影響します。 |

| 突き出しシステム | 冷却された部品を金型から押し出します。 | 通常、エジェクターピンを使用し、B面に跡を残します。 |

| 冷却システム | 部品の温度と固化を制御するために流体を循環させます。 | サイクルタイムを短縮し、反りを最小限に抑えます。 |

部品設計を高品質で製造可能な現実に変える準備はできていますか? 適切な金型は、美観、構造的完全性、コスト効率の完璧なバランスを達成するために不可欠です。KINTEKでは、精密なラボ機器と消耗品を専門とし、プロトタイピングから生産まで、製造プロセス全体をサポートするツールと専門知識を提供しています。

私たちのチームが、製造のための設計最適化をお手伝いします。今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがどのようにイノベーションのパートナーになれるかを発見してください。

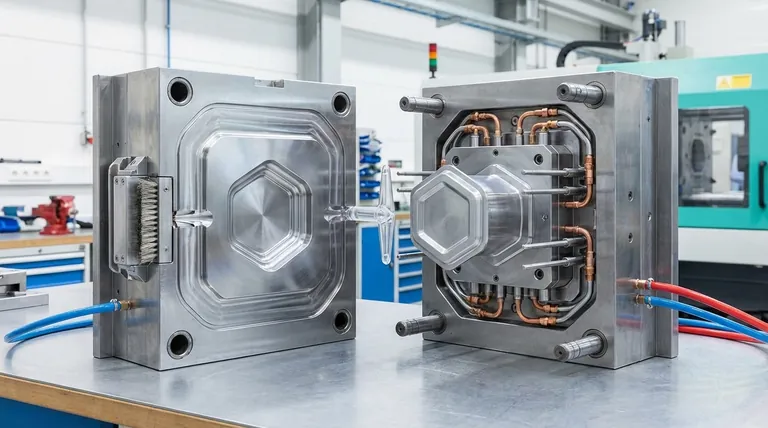

ビジュアルガイド

関連製品

よくある質問

- 圧縮成形は環境にどのような影響を与えますか?持続可能な製造のためのガイド

- LAGP粉末のモールドプレス加工の主な目的は何ですか? 高性能固体電解質の実現

- 固体電池の高密度化におけるカスタム金属金型の役割とは? 500 MPaでの精密加工を実現する

- 金型の各部の名称は?射出成形金型部品とその機能ガイド

- ペレットダイはどのような素材でできていますか?正確なXRF分析のために適切な材料を選択する

- Al/B4C焼結用黒鉛型枠の構造要件は何ですか?高圧性能を確保する

- 二板金型の利点は次のうちどれですか?シンプルさ、コスト効率、信頼性を発見してください

- 高純度グラファイトモールドの機能とは?ダイヤモンド/銅複合材の焼結効率を向上させる