数え切れないほどの産業現場で、冷間加工は熱を加えることなく金属を成形し強化するために使用される基本的なプロセスです。これは、鋼製ネジやアルミホイルのような日用品から、重要な自動車部品や電線に至るまで、優れた寸法精度を持つ高強度部品を製造するための頼りになる方法です。これらの用途では、熱間成形プロセスで作られたものよりも、より強く、より正確で、より優れた表面仕上げを持つ部品を製造するために冷間加工が活用されています。

冷間加工の真の産業的価値は、金属を成形する能力だけではありません。その核となる利点は、加工硬化にあります。これは、材料を強化すると同時に、厳密な寸法公差と優れた表面仕上げを達成するメカニズムであり、他の方法では容易に再現できない組み合わせです。

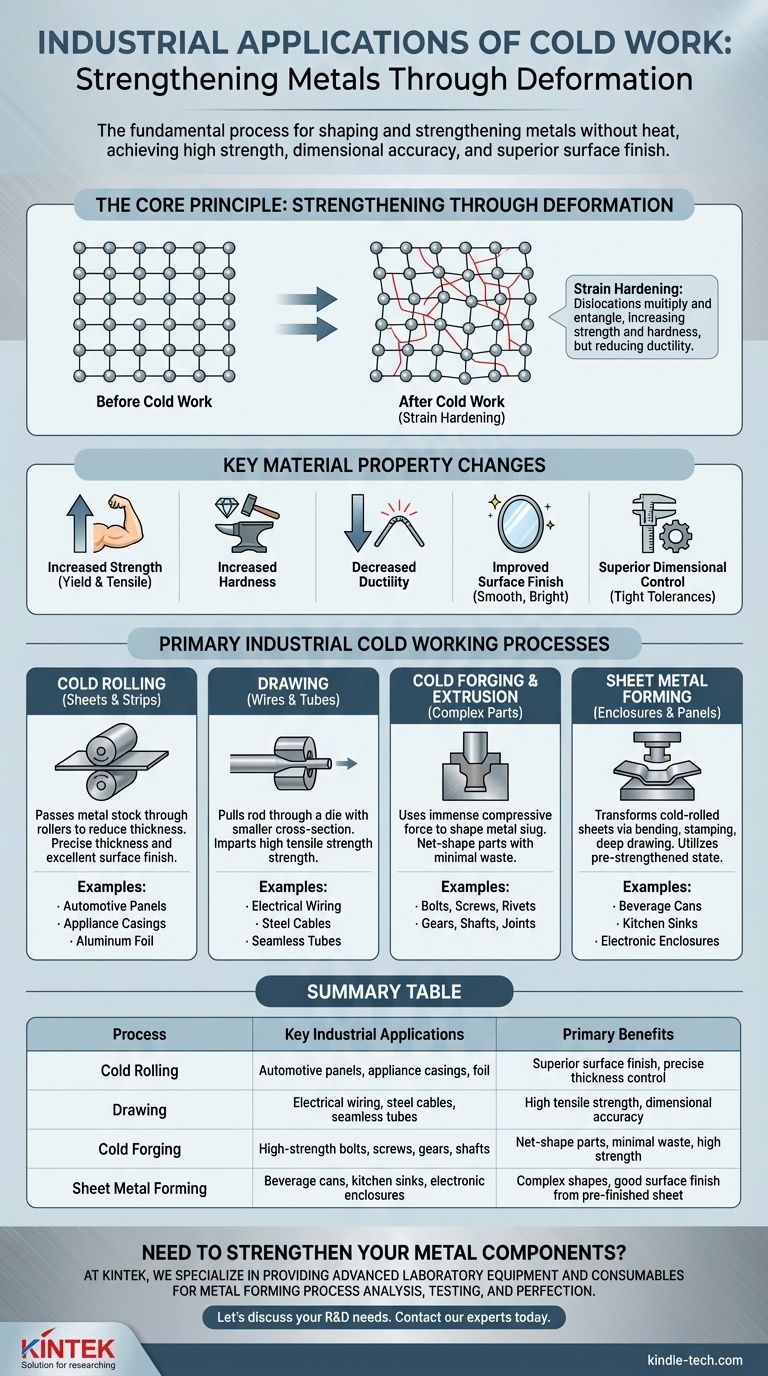

核心原理:変形による強化

冷間加工の用途を理解するには、まずその価値を高める原理を理解する必要があります。このプロセスは、金属の内部構造を根本的に変化させ、その特性を向上させます。

冷間加工とは?

冷間加工とは、金属を再結晶点以下の温度で塑性変形させることです。高温で材料の結晶構造が再形成され軟化する熱間加工とは異なり、冷間加工は結晶を永久的に変形させます。

これによりトレードオフが生じます。金属はより強くなりますが、延性は低下します。

加工硬化のメカニズム

微視的なレベルでは、金属を変形させることで、その結晶格子内に転位と呼ばれる欠陥が生成され、移動します。冷間加工が続くにつれて、これらの転位は増殖し、絡み合い、互いの動きを妨げます。

この絡み合いが加工硬化(またはひずみ硬化)の原因です。金属を変形させるのが次第に難しくなり、その結果、強度と硬度が著しく向上します。

主要な材料特性の変化

冷間加工の直接的な結果は予測可能であり、その用途にとって不可欠です。

- 強度向上:降伏強度と引張強度の両方が著しく向上します。

- 硬度向上:材料は圧痕や表面摩耗に対してより耐性を持つようになります。

- 延性低下:金属が破断せずに伸びたり変形したりする能力が低下します。

- 表面仕上げの改善:このプロセスにより、滑らかで明るい表面が生成され、二次的な研磨の必要がなくなることがよくあります。

- 優れた寸法制御:熱間加工に見られる熱膨張と収縮がないため、冷間加工部品は非常に厳しい公差で製造できます。

主要な産業用冷間加工プロセス

これらの特性変化は、特定の種類の製品に合わせて調整されたいくつかの主要な製造プロセスで活用されます。

冷間圧延:シートおよびストリップ用

冷間圧延は、金属素材を一対のローラーに通して厚さを減らすプロセスです。これは、自動車ボディ用の鋼板、包装用のアルミホイル、家電製品用のステンレス鋼板を製造するための標準的なプロセスです。

主な目的は、正確な厚さと、塗装やコーティングの準備ができた優れた滑らかな表面仕上げを達成することです。

引抜き:ワイヤーおよびチューブ用

引抜きでは、金属棒をより小さい断面を持つダイに通して引き抜きます。これは、電線(銅およびアルミニウム)、鋼ケーブル、流体輸送用のシームレスチューブを製造するための不可欠な方法です。

ここで加工硬化が重要になります。ワイヤーやケーブルが荷重下で破断するのを防ぐために必要な高い引張強度を与えるからです。

冷間鍛造および押出し:複雑な部品用

冷間鍛造および押出しは、巨大な圧縮力を使用してダイ内で金属の塊を成形します。これは、ボルト、ネジ、リベットなどの高強度ファスナーを大量生産するための主要な方法です。

また、ギア、シャフト、ジョイントなどのより複雑な自動車部品にも使用されます。このプロセスは、ニアネットシェイプ部品を作成することで、材料の無駄と機械加工コストを最小限に抑えることができる点で評価されています。

板金成形:筐体およびパネル用

曲げ、プレス、深絞りなどのプロセスは、冷間圧延されたシートを完成品に変形させます。これらの方法は、飲料缶や流し台から自動車のドアパネルやコンピューターの筐体まで、あらゆるものを作成するために使用されます。

冷間圧延シートの事前に強化され、仕上げられた状態は、最終製品にも引き継がれます。

トレードオフの理解

冷間加工の選択は、明確な利点と重大な制限を伴う工学的決定です。客観性には、その欠点を認識することが必要です。

延性限界

金属が冷間加工されると、その延性は低下します。材料が脆くなりすぎて亀裂が入るリスクが生じる前に、変形できる量には限界があります。複雑な成形の場合、中間的な焼鈍(延性を回復させるための熱処理)を伴う複数の段階が必要になる場合があり、コストと複雑さが増します。

高い力と電力要件

室温で金属を変形させるには、高温で可鍛性のある金属を変形させるよりも実質的に多くの力が必要です。これにより、より大きく、より強力で、より高価な機械が必要になります。

残留応力の問題

冷間加工は、材料内に内部応力を誘発します。これは、疲労寿命を改善するためのショットピーニングのように有益な場合もありますが、望ましくない残留応力は、部品が時間とともに反ったり、早期に故障したりする原因となる可能性があります。寸法的に重要な部品には、プロセス後の応力除去熱処理がしばしば必要とされます。

材料の制約

広範囲な冷間加工に適しているのは、延性の高い金属のみです。ほとんどの銅合金、アルミニウム合金、低炭素鋼、ステンレス鋼などの材料は優れた候補です。鋳鉄や高炭素鋼などの脆性材料は、変形せずに破断します。

目標に合った適切な選択

冷間加工を使用するかどうかの決定は、最終部品の要件を明確に理解しているかどうかにかかっています。これは、特定の工学的目標のための精密なツールです。

- 大量生産で最大の強度と精度を重視する場合:冷間鍛造と引抜きは、高強度ボルト、電線、構造用ロッドなどの部品に最適です。

- シート材料の優れた表面仕上げを重視する場合:冷間圧延は、自動車パネル、家電製品の筐体、包装用ホイルを作成するための決定的なプロセスです。

- 単一のビレットから非常に大きく複雑な形状を作成することを重視する場合:熱間加工は、破断のリスクなしに大規模な変形を可能にするため、より実用的であることがよくあります。

- 重要な部品の疲労寿命を改善することを重視する場合:ショットピーニングのような特殊な表面処理は、この結果のために特別に設計されたターゲットを絞った冷間加工プロセスです。

最終的に、適切な製造プロセスを選択するには、強度、精度、延性、コストの間のトレードオフを慎重に評価する必要があります。

要約表:

| プロセス | 主な産業用途 | 主な利点 |

|---|---|---|

| 冷間圧延 | 自動車パネル、家電製品の筐体、アルミホイル | 優れた表面仕上げ、精密な厚さ制御 |

| 引抜き | 電線、鋼ケーブル、シームレスチューブ | 高い引張強度、寸法精度 |

| 冷間鍛造 | 高強度ボルト、ネジ、ギア、シャフト | ニアネットシェイプ部品、最小限の無駄、高強度 |

| 板金成形 | 飲料缶、流し台、電子機器の筐体 | 複雑な形状、事前に仕上げられたシートからの良好な表面仕上げ |

金属部品の強化が必要ですか?

あなたの製造プロセスでは、優れた強度、精密な寸法公差、そして優れた表面仕上げを持つ部品が必要ですか?上記で詳述した冷間加工技術は、自動車からエレクトロニクスまで、さまざまな産業で高性能部品を製造するために不可欠です。

KINTEKでは、これらの金属成形プロセスを分析、テスト、および完璧にするために必要な高度な実験装置と消耗品の提供を専門としています。新しい合金を開発している場合でも、生産パラメーターを最適化している場合でも、当社のソリューションは、お客様の成功に不可欠な材料特性の達成を支援します。

お客様の研究開発および品質管理の取り組みをどのようにサポートできるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに合った適切な機器を見つけることができます。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用油圧ペレットプレス実験装置

- ラボ用油圧ペレットプレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機