プラスチック熱分解の主な危険性は、有毒な大気排出物の発生、汚染された固体および液体の副生成物の生成、ならびに火災や爆発を含む重大な運転上のリスクです。これらの危険性は、複雑で汚染されていることが多いプラスチック廃棄物を低酸素環境下で熱分解することから生じ、厳格な管理が必要な新たな環境的および安全上の課題を生み出します。

プラスチック廃棄物の完全な循環型ソリューションとして提示されることが多い一方で、熱分解は固有の危険性を伴う工業的な化学プロセスです。中心的な課題は、汚染物質を排除するのではなく、空気排出物、有害な炭化物、汚染された油といった異なる形態に変換し、害を防ぐためには高度で費用のかかる制御が必要になることです。

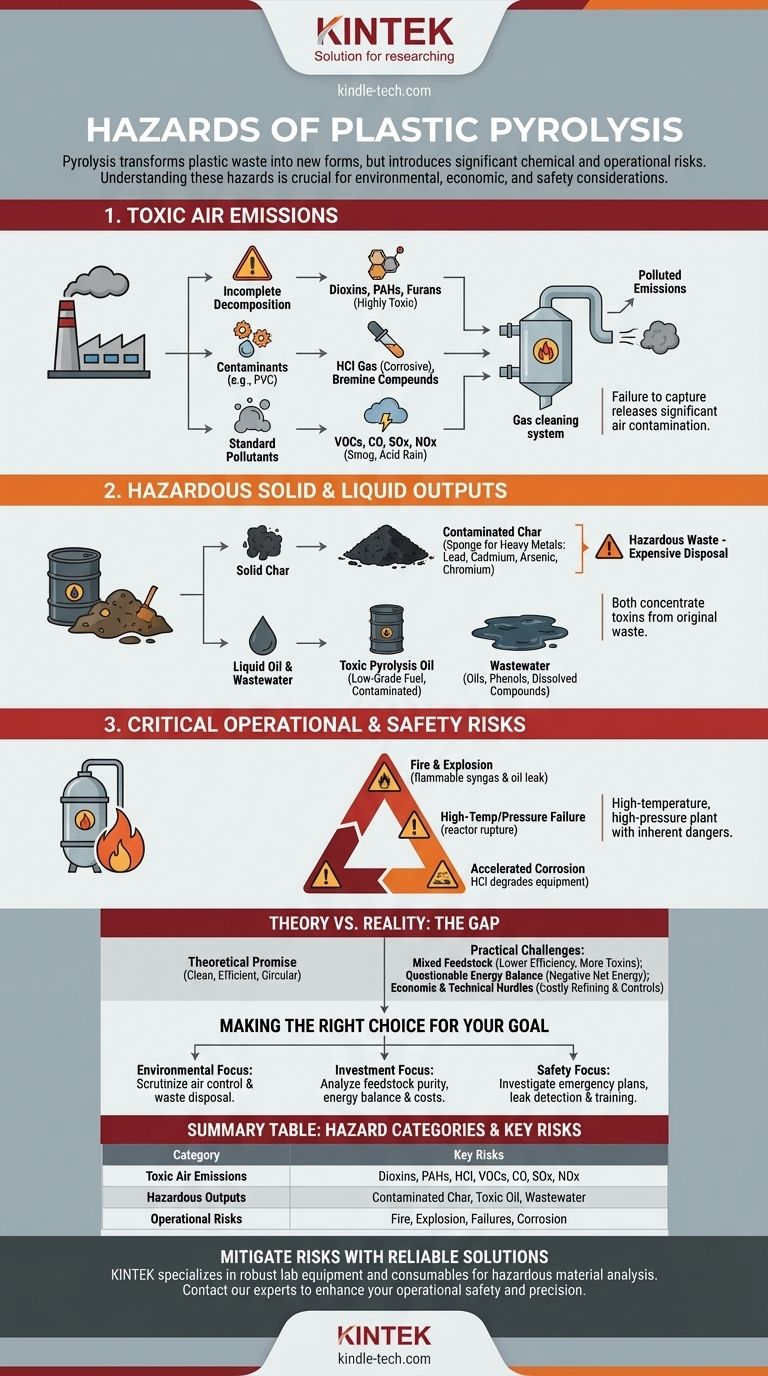

熱分解の危険性の3つのカテゴリー

熱分解のリスクを理解するには、それらを空気中に放出されるもの、残される固体および液体の廃棄物、そして工業プロセス自体で起こりうる問題という3つの明確な分野に分類する必要があります。

1. 有毒な大気排出物

熱分解中に生成されるガス流は複雑であり、燃料として使用または放出される前に広範な浄化が必要です。これらの汚染物質を捕捉できない場合、重大な大気汚染を引き起こします。

不完全分解副生成物

熱分解は、完全燃焼には酸素が不十分な状態での分解です。このプロセスにより、ガス浄化システムが不十分または故障した場合に放出される可能性のある、ダイオキシン、フラン、多環芳香族炭化水素(PAH)など、非常に有毒で発がん性のある化合物が生成される可能性があります。

プラスチックの組成に由来する汚染物質

プラスチックは純粋な炭化水素ではありません。添加剤や異なるポリマーの種類は、加熱されると危険になる他の元素をもたらします。例えば、ポリ塩化ビニル(PVC)は大量の腐食性の高い塩化水素(HCl)ガスを放出し、電子機器に含まれる難燃剤は臭素化合物を放出する可能性があります。

標準的なガス状汚染物質

他の熱プロセスと同様に、熱分解は揮発性有機化合物(VOC)、一酸化炭素(CO)、および硫黄酸化物(SOx)と窒素酸化物(NOx)を放出する可能性があります。これらは、スモッグ、酸性雨、呼吸器系の問題を引き起こすことが知られている大気汚染物質です。

2. 有害な固体および液体の生成物

熱分解はプラスチックを消滅させるのではなく、ガス、液体油、および固体の炭化物に変換します。液体生成物と固体生成物の両方が、元の廃棄物からの有害物質を濃縮します。

汚染された熱分解炭化物

熱分解後に残る固体で炭素が豊富な残留物は炭化物(char)と呼ばれます。この物質は、プラスチック原料中に顔料、安定剤、または汚染物質としてしばしば存在する重金属(鉛、カドミウム、ヒ素、クロムなど)のスポンジとして機能します。これにより毒物が濃縮され、炭化物は専門の埋立地での注意深く費用のかかる処分を必要とする有害廃棄物となることがよくあります。

有毒な熱分解油と廃水

生成される液体油は低品位の燃料であり、元のプラスチックからの多くの汚染物質も含んでいます。さらに、プロセスを冷却または「急冷」するために使用される水は、油、フェノール、その他の溶解した有機化合物でひどく汚染され、排出前に広範な処理を必要とする有毒な廃水ストリームを作成します。

3. 重要な運転上および安全上のリスク

熱分解施設は、固有の産業上の危険性を伴う高温・高圧の化学プラントです。

火災および爆発の可能性

熱分解の主要な生成物である合成ガス(syngas)と熱分解油は、非常に引火性が高いです。システム内の漏れは可燃性雰囲気を作り出し、火災や、適切な条件下では強力な爆発のリスクを高めます。

高温および高圧の故障

熱分解反応器は極めて高い温度(300〜900°C)で運転されます。熱応力や圧力上昇による反応器容器、配管、またはシールの故障は、高温で引火性があり有毒な物質の壊滅的な放出につながる可能性があります。

腐食の加速

ガス流中の塩化水素(PVC由来)やその他の腐食性化合物の存在は、鋼鉄製の反応器や配管を急速に劣化させる可能性があります。この腐食は機器を弱め、時間の経過とともに漏れやシステムの故障の可能性を高めます。

トレードオフの理解:理論と現実

熱分解の理論上の約束は、現実世界の廃棄物を処理する実際的な現実にしばしば衝突し、理想的な結果と実際の性能との間にギャップを生じさせます。

混合され汚染された原料の問題

実験室では、純粋でクリーンなプラスチックの熱分解は比較的クリーンなプロセスになり得ます。しかし、現実世界の都市のプラスチック廃棄物は、異なるポリマーの種類、ラベル、食品残留物、土、および非プラスチック汚染物質が混ざり合った厄介な混合物です。この「汚れた」原料は、プロセスの効率を大幅に低下させ、はるかに高いレベルの有毒な副生成物を生成します。

疑問視されるエネルギー収支

熱分解は、高い運転温度に到達し維持するためにかなりの外部電力を必要とする、エネルギー集約的なプロセスです。多くの現実世界の施設では、プラントの運転と廃棄物処理に消費されるエネルギーが、生成される燃料のエネルギー価値を上回り、結果として正味エネルギー収支がマイナスになります。

経済的および技術的なハードル

生成される熱分解油の低品質のため、高価値の燃料や化学原料として使用する前に広範で費用のかかる精製が必要です。これに、大気汚染制御、有害廃棄物処分、および施設の維持管理(特に腐食による)の高いコストが加わると、多くの熱分解プロジェクトの経済的実行可能性は非常に困難になります。

あなたの目標に合った選択をする

熱分解プロジェクトを評価するには、これらの重大な危険性がどのように特定、軽減、管理されるかを明確に評価する必要があります。あなたの主な目的に応じて、焦点を移す必要があります。

- 主な焦点が環境への影響である場合: 大気汚染制御システムの設計、炭化物の試験および処分計画、廃水処理プロセスを精査してください。

- 主な焦点が投資または経済的実行可能性である場合: 原料の純度要件、正味エネルギー収支、および有害廃棄物処分と継続的なメンテナンスを含む真の運転コストについて、厳格な分析を要求してください。

- 主な焦点がコミュニティの安全である場合: 施設の緊急時対応計画、プロセス安全管理プログラム、漏洩検知システム、およびオペレーターの訓練プロトコルを調査してください。

これらの危険性を徹底的に理解することは、廃棄物管理の未来における熱分解の役割について、真に情報に基づいた決定を下すための不可欠な第一歩です。

要約表:

| 危険性のカテゴリー | 主なリスク |

|---|---|

| 有毒な大気排出物 | ダイオキシン、PAH、HClガス、VOC、CO、SOx、NOx |

| 有害な生成物 | 重金属で汚染された炭化物、有毒な熱分解油、廃水 |

| 運転上のリスク | 火災、爆発、高温/高圧の故障、腐食の加速 |

熱分解のような複雑な化学プロセスを乗り切るには、信頼性の高い高品質の機器と専門家のサポートが必要です。 KINTEKは、有害物質の分析と管理のための堅牢なラボ機器と消耗品を提供することに特化しています。原料の試験、排出ガスの監視、プロセスの安全性の確保のいずれの場合でも、当社のソリューションは精度と耐久性のために設計されています。お客様の特定の実験室のニーズと、お客様のプロジェクトをどのようにサポートできるかについてご相談いただくために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 実験用ミニSS高圧オートクレーブ反応器