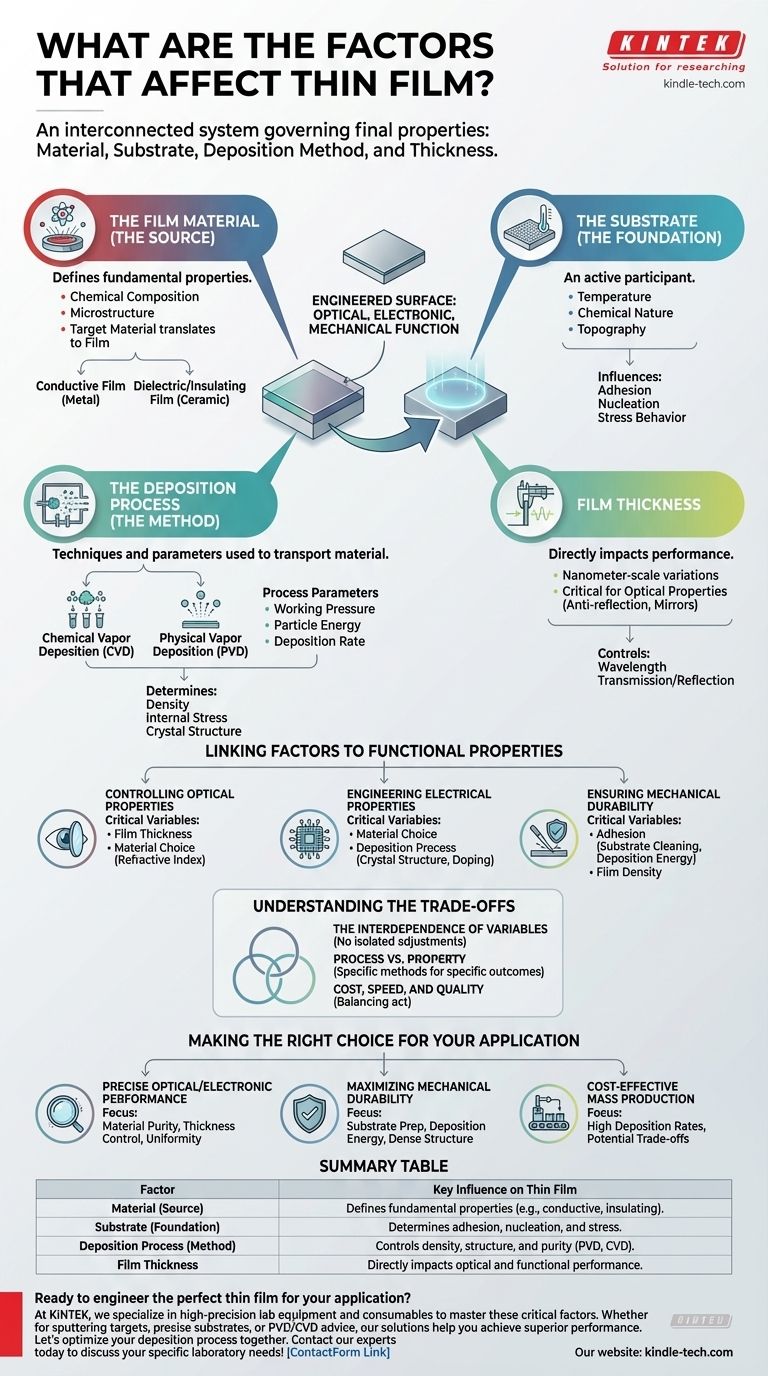

本質的に、薄膜の最終的な特性は、成膜される材料、それが適用される基板、適用に使用される正確な成膜方法、および膜の最終的な膜厚という4つの重要な要素の組み合わせによって決定されます。これらの要因は独立しておらず、1つの変数の変更が他の変数や最終的な結果に大きく影響を与える相互接続されたシステムを形成しています。

薄膜は単なるペンキの層ではありません。それは、特定の光学的、電子的、または機械的な機能を達成するために、材料の選択、基板の性質、および成膜プロセスの物理学が正確に制御されなければならない、設計された表面です。

薄膜工学の柱

薄膜に影響を与えるものを真に理解するには、それを3つの核となる柱を持つシステムとして見る必要があります。それは、使用する材料、それを構築する基盤、そしてそれを構築するために使用する方法です。

膜材料(源)

ソース材料の固有の特性、スパッタリングプロセスではしばしばターゲット材料と呼ばれるものは、膜の特性の出発点となります。これは、膜の基本的な性質を定義するためのあなたの主要な選択です。

ターゲット材料の化学組成と微細構造は、成膜された膜に直接反映されます。金属ターゲットは導電性の膜を生成し、セラミックターゲットは誘電性または絶縁性の膜を生成します。

基板(基盤)

基板は受動的な表面ではありません。それは膜の形成における能動的な参加者です。その特性は、膜がどのように成長を開始するか、どれだけ密着するか、そして応力下でどのように振る舞うかを決定します。

主要な基板特性には、その温度、化学的性質、およびトポグラフィーが含まれます。これらの要因は、密着性と初期の核生成(最初の原子や分子が表面上に成長の島を形成し始めるプロセス)に直接影響します。

膜と基板間の熱膨張率のような特性の不一致は、内部応力を発生させ、膜のひび割れや剥がれを引き起こす可能性があります。

成膜プロセス(方法)

成膜プロセスは、材料をソースから基板へ輸送するために使用される技術とパラメータのセットです。これは、制御および最適化すべき変数が最も多い領域であることがよくあります。

成膜技術には主に2つのファミリーがあります。

- 化学気相成長法(CVD): 前駆体ガスを使用し、それが基板表面で反応・分解して膜を形成します。最終的な特性は、ガス流量、温度、圧力によって制御されます。

- 物理気相成長法(PVD): 材料を物理的に移動させることを含み、例えばソースを蒸発させる(蒸着)か、ターゲットをイオンで衝突させて原子を叩き出す(スパッタリング)かによって行われます。

選択されたいずれの方法においても、多くのプロセスパラメータを正確に管理する必要があります。これらには、作動圧力、堆積粒子のエネルギー、および全体の成膜速度が含まれます。これらの変数が、膜の密度、内部応力、および結晶構造を決定します。

機能特性への要因の関連付け

これらの要因を制御する目的は、特定の予測可能な特性を持つ膜を生成することです。

光学的特性の制御

反射防止コーティングや鏡などの用途では、膜厚の制御が最も重要です。ナノメートルのスケールでの膜厚の変化は、どの波長の光が透過または反射されるかを変化させます。材料の選択は、膜の屈折率を決定し、これもまた重要な光学的変数です。

電気的特性の設計

導電経路や絶縁層を作成するために、材料の選択が主要な要因となります。しかし、成膜プロセスを使用して、膜の結晶構造を制御したり、ドーピングとして知られるプロセスで意図的に不純物原子を導入したりすることによっても、導電率を微調整できます。

機械的耐久性の確保

膜の耐久性と耐擦傷性は、基板への密着性と内部の密度に大きく依存します。強力な密着性は、慎重な基板洗浄と、到着する原子に高いエネルギーを与えて表面にしっかりと埋め込む成膜プロセスを選択することによって促進されます。

トレードオフの理解

薄膜の工学設計はバランスの取れた作業であり、固有のトレードオフを認識することが成功のために不可欠です。

変数の相互依存性

1つのパラメータを単独で調整することはできません。例えば、製造スループットを向上させるために成膜速度を上げると、膜密度が低下し、耐久性が低下する可能性があります。敏感なコンポーネントを保護するために基板温度を下げると、密着性が悪くなる可能性があります。

プロセス対特性

一部の成膜方法は、特定の成果により適しています。例えば、スパッタリングは、熱蒸着よりも一般的に高密度で密着性の高い膜を生成します。しかし、それはより遅く、より複雑なプロセスである可能性もあります。理想的な方法は、常にアプリケーションの要件の関数です。

コスト、速度、品質

高スループットで低コストの方法は、高性能な光学デバイスや電子デバイスに必要な膜厚の均一性や材料純度に対する微細な制御を提供しない場合があります。膜に要求される性能レベルが、製造プロセスの複雑さとコストを決定します。

アプリケーションに最適な選択を行う

最終的な決定は、あなたの主要な目標によって導かれる必要があります。

- もしあなたの主な焦点が正確な光学的または電子的性能である場合: あなたの重要な変数は、材料の純度と膜の厚さおよび均一性に対する厳密な制御です。

- もしあなたの主な焦点が機械的耐久性を最大化することである場合: 基板の前処理、成膜エネルギー、および強力な密着性と高密度な膜構造を促進するプロセスパラメータを優先します。

- もしあなたの主な焦点が費用対効果の高い大量生産である場合: 成膜方法の選択が中心となり、膜品質における潜在的なトレードオフを理解しながら、高い成膜速度を持つ技術を優先します。

これらの基本的な要因を理解することにより、単にコーティングを指定することから、機能性材料表面を意図的に設計することへと進むことができます。

要約表:

| 要因 | 薄膜への主な影響 |

|---|---|

| 材料(源) | 基本的な特性を定義する(例:導電性、絶縁性)。 |

| 基板(基盤) | 密着性、核生成、応力を決定する。 |

| 成膜プロセス(方法) | 密度、構造、純度を制御する(PVD、CVD)。 |

| 膜厚 | 光学的および機能的性能に直接影響する。 |

あなたのアプリケーションに最適な薄膜を設計する準備はできましたか?

KINTEKでは、これらの重要な要素を習得するために必要な高精度なラボ機器と消耗品の提供を専門としています。特定の材料特性を持つスパッタリングターゲット、正確な特性を持つ基板、またはPVDおよびCVDプロセスに関する専門的なアドバイスが必要な場合でも、当社のソリューションは、薄膜における優れた光学的、電子的、および機械的性能の達成を支援するように設計されています。

一緒に成膜プロセスを最適化しましょう。今すぐ専門家にご連絡いただき、お客様固有のラボのニーズについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 酸・アルカリ耐性化学粉末用カスタムPTFEテフロン製スクープメーカー

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- スパッタリングターゲットは何に使われますか?エレクトロニクスと光学のための精密薄膜成膜

- コーティングと薄膜とは?材料の高度な表面機能性を解き放つ

- グラフェンの特性の応用は何ですか?次世代エレクトロニクスと材料の可能性を解き放つ

- グラフェンの剥離にはどのような種類がありますか?用途に合った適切な方法を選択する

- スパッタリングプロセスで使用されるRF周波数は何ですか?標準の13.56 MHzについて解説

- グラフェンはどのように作られ、そのプロセスはどのようなものですか? トップダウン法とボトムアップ法のガイド

- 工業用ツールにおいて、合成HPHTダイヤモンドが天然ダイヤモンドよりも好まれるのはなぜですか? 一貫性 vs. カオス

- 薄膜成膜金属とは何ですか?高度な金属コーティングで基板を強化