二プレート金型の主な欠点は、ゲートオプションが制限されることと、多段取りレイアウトにおいて大きな課題が生じることです。ゲートは金型のパーティングライン上に配置する必要があるため、設計の自由度が制限され、部品に外観上の欠陥が生じたり、複数のキャビティ間でバランスの取れたプラスチックの流れを実現することが困難になります。

シンプルさと初期コストの低さで評価される一方で、二プレート金型の設計は本質的に柔軟性に欠けます。このシンプルさは、ゲート位置とランナー効率の制御を犠牲にするものであり、特に複雑な用途では部品の品質と生産の一貫性を損なう可能性があります。

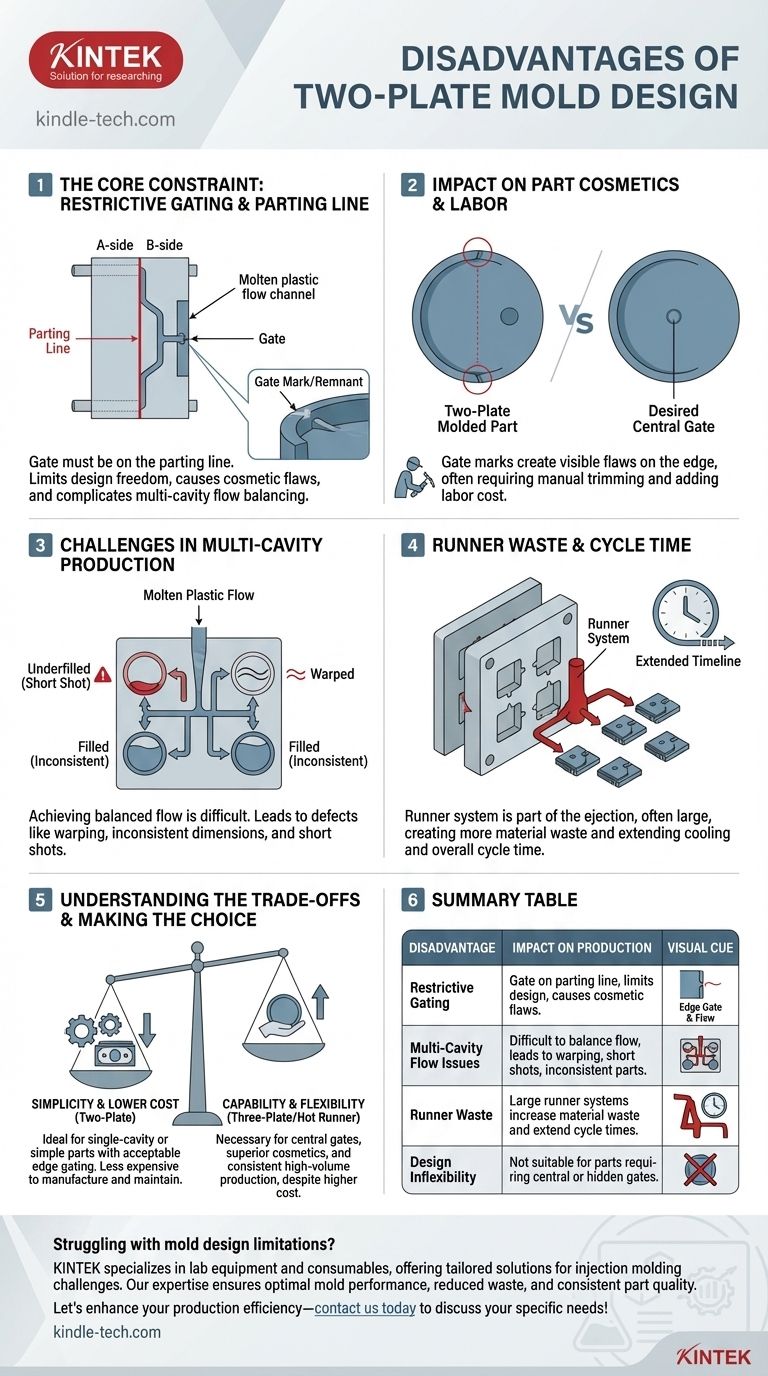

核心的な制約:ゲートとパーティングライン

二プレート金型は、A側とB側の2つの主要なプレートが1つのパーティングラインで接合する、射出成形金型の最も基本的な形式です。この設計のシンプルさが最大の強みであり、主な制限の原因でもあります。

柔軟性のないゲート位置

二プレート金型では、溶融プラスチックを部品のキャビティに流入させるチャネルであるゲートを、このパーティングライン上に直接配置する必要があります。

これは、ゲートを成形品の外面または端にのみ配置できることを意味します。ゲートを中央や端から離れた非表示面に配置する設計の自由度はありません。

部品の外観への影響

ゲートが部品に接続する箇所には、取り外し後に小さな跡や残りが残ります。

二プレート金型では、このゲート跡が部品の端に強制的に配置されるため、外観上の欠陥が生じる可能性があります。これにより、多くの場合、二次的な手作業によるトリミング作業が必要となり、製造プロセスに人件費と時間が追加されます。

多段取り生産における課題

これらの制限は、単一サイクルで複数の部品を生産する場合(多段取り金型)に拡大されます。各キャビティにプラスチックを分配するランナーシステムも、パーティングラインに限定されます。

フローバランスの難しさ

多段取りレイアウトでは、すべてのキャビティが同時に同じ圧力で充填されるバランスの取れたフローを実現することが、重要な設計課題となります。

ランナーがパーティングラインに制限されているため、一部のキャビティへの経路は他のキャビティよりも長くなることがよくあります。この不均衡は、反り、寸法の一貫性の欠如、ショートショット(不完全な部品)など、多くの成形欠陥を引き起こす可能性があります。

ランナーの無駄とサイクルタイム

ランナーシステムは、各サイクル後に部品とともに金型から排出されます。

二プレート設計では、特に複数のキャビティがある場合、このランナーが大きく複雑になることがあります。これは、材料の無駄を増やすだけでなく、必要な冷却時間を延長し、その結果、全体の生産サイクルタイムを増加させる可能性があります。

トレードオフの理解

二プレート金型の使用は、シンプルさと機能性の間の古典的なエンジニアリングのトレードオフです。その制限は、それが悪い選択肢であることを意味するのではなく、プロジェクトの特定の要件と比較検討する必要があります。

シンプルさが勝る場合

単一キャビティ金型、またはエッジゲートが外観上および機能的に許容される部品の場合、二プレート設計は理想的です。その構造はよりシンプルであり、より複雑な代替品よりも製造コストが低く、メンテナンスも容易です。

柔軟性の欠如のコスト

部品が構造的完全性または外観上の理由(例:丸い部品のピンポイントゲート)のために中央ゲートを必要とする場合、二プレート金型は単純に実行可能な選択肢ではありません。設計上、それは許可されていません。

三プレート金型という選択肢

主な代替品は三プレート金型です。3番目のプレートと2番目のパーティングラインを導入することで、この設計ではゲートを部品の表面のほぼどこにでも配置できます。これにより、外観とフローの問題は解決されますが、金型の複雑さとコストが増大するという代償が伴います。

目標に合った適切な選択をする

正しい金型タイプを選択するには、設計の機能とプロジェクトの優先順位を一致させる必要があります。

- 初期工具コストの最小化が主な焦点である場合:二プレート金型は、特にエッジゲートが許容されるシンプルな部品の場合、最も経済的な選択肢となることがよくあります。

- 優れた部品の外観が主な焦点である場合:ゲートをパーティングラインから離れた非表示面に配置するには、三プレート金型またはホットランナー金型が必要です。

- 一貫した大量生産が主な焦点である場合:二プレート設計のフローバランスの課題を慎重に検討してください。より複雑な金型の方が、部品間の一貫性が向上し、長期的にはより経済的であることが証明される場合があります。

これらの基本的なトレードオフを理解することで、部品の特定の機能、外観、および生産要件に合致する金型設計を選択することができます。

まとめ表:

| 欠点 | 生産への影響 |

|---|---|

| 制限されたゲート | ゲートはパーティングライン上に配置する必要があり、設計の自由度が制限され、外観上の欠陥が生じる。 |

| 多段取りフローの問題 | プラスチックの流れのバランスを取ることが難しく、反り、ショートショット、一貫性のない部品につながる。 |

| ランナーの無駄 | 大きなランナーシステムは材料の無駄を増やし、サイクルタイムを延長する。 |

| 設計の柔軟性の欠如 | 中央ゲートや隠れたゲートを必要とする部品には適さない。 |

金型設計の限界でお困りですか? KINTEKは、射出成形における課題に対するオーダーメイドのソリューションを提供する、ラボ機器および消耗品の専門企業です。当社の専門知識により、最適な金型性能、廃棄物の削減、一貫した部品品質が保証されます。生産効率を向上させましょう — 今すぐお問い合わせください。

ビジュアルガイド