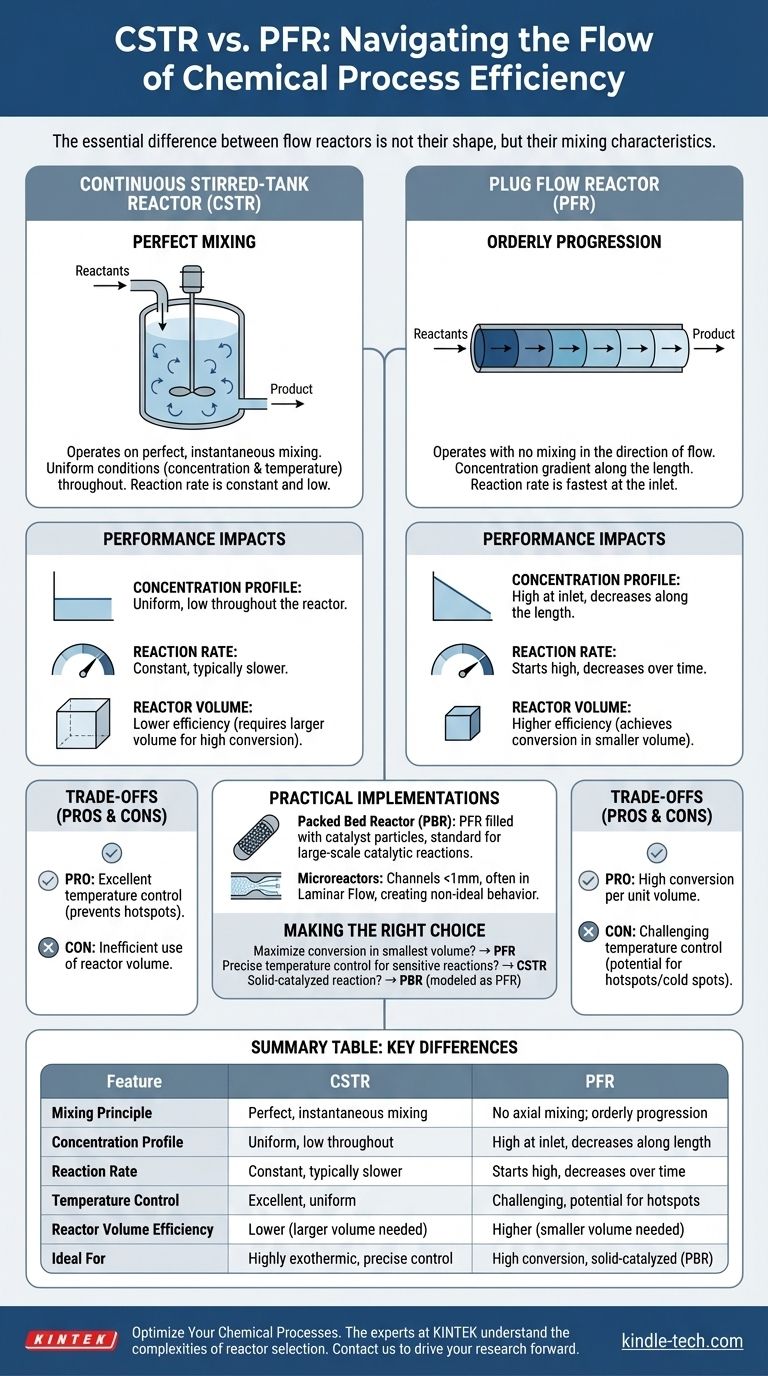

本質的に、化学工学で使用されるフロー反応器には、連続攪拌槽型反応器(CSTR)とプラグフロー反応器(PFR)という2つの基本的な理想型があります。CSTRは完全混合の原理に基づいており、全体にわたって均一な条件をもたらします。一方、PFRは流れの方向に混合がなく、その長さに沿って特性の勾配を生み出します。実用的なフロー反応器のほぼすべては、これら2つの理想的な挙動のいずれかに近似するように設計されています。

フロー反応器の根本的な違いは、その形状ではなく、混合特性にあります。完全に混合されたシステム(CSTR)と、混合されずに進行するシステム(PFR)のどちらを選択するかによって、プロセスの効率、制御、最終的な出力が根本的に決定されます。

フローの2つの基本的なモデル

現実の反応器を理解するためには、まずそれらが基づいている2つの理想的なモデルを把握する必要があります。これらのモデルは、連続システムで反応物を処理できる方法の境界を定義します。

連続攪拌槽型反応器(CSTR):完全混合

CSTRは、完全かつ瞬時の混合が起こる反応器の理想化されたモデルです。新しい材料が絶えず追加され、スープが絶えず取り除かれ、強力なミキサーが常に鍋全体を完全に均一に保っている大きなスープ鍋を想像してください。

重要な仮定は、反応器から排出される材料の濃度と温度が、反応器内部のあらゆる点での条件と同一であるということです。これは、反応が一定の、そして通常は低い反応物濃度で起こることを意味します。

プラグフロー反応器(PFR):秩序ある進行

長いチューブとして視覚化されることが多いPFRは、流体が個別の「プラグ」の連続として流れる反応器をモデル化しています。各プラグはそれ自体の中で完全に混合されますが(半径方向)、その前後のプラグとの混合は全くありません(軸方向)。

これは組み立てラインのようなものです。反応物の各プラグは反応器に入り、その長さに沿って移動し、反応は時間とともに進行します。結果として、反応物濃度は入口で高く、反応器の長さに沿って連続的に減少します。

反応器の種類が性能をどのように決定するか

混合の違いは、反応速度、反応器サイズ、温度管理に直接影響します。これらは化学プロセスの重要な性能指標です。

濃度プロファイルと反応速度

ほとんどの反応では、反応物濃度が最も高いときに速度が最も速くなります。

PFRでは、濃度が高い入口で反応が高速で始まり、チューブに沿って反応物が消費されるにつれて速度が低下します。初期の高い濃度を最大限に活用します。

CSTRでは、新鮮な供給物がすぐに反応器全体と混合され、濃度は瞬時に最終的な低い出口濃度に低下します。したがって、反応全体が最も遅い速度で進行します。

転化率と反応器容積

この反応速度の違いは、効率に大きな影響を与えます。ほとんどの標準的な反応で同じ量の化学転化率を達成するには、PFRはCSTRよりもほぼ常に小さい反応器容積を必要とします。

CSTRの低く均一な反応速度は、分子が望ましい程度に反応するのに十分な時間を与えるために、はるかに大きな容積を必要とすることを意味します。これは、これら2つのタイプ間の最も重要な実用的な区別の1つです。

実用的な実装:PBRとマイクロリアクター

産業界では、これらの理想的なモデルが実用的な設計に適用されています。

充填層反応器(PBR)は、固体触媒粒子で満たされたPFRです。アンモニア合成や石油精製のような大規模な気相触媒反応の主力であり、その挙動はPFRとしてモデル化されます。

チャネルがミリメートルよりも小さいマイクロリアクターは、多くの場合、層流領域で動作します。管状ではありますが、乱流がないため、チャネル全体で混合が完全ではなく、管理する必要がある別の種類の非理想的な挙動が生じます。

トレードオフの理解

反応器の選択は、「最良の」ものを見つけることではなく、競合する工学的な優先順位のバランスを取ることです。どちらのモデルも普遍的に優れているわけではありません。

CSTR:優れた制御 vs. 低い効率

CSTRの主な利点は、その優れた温度制御です。大きく、よく混合された容積はヒートシンクとして機能し、反応熱を容易に吸収または放散します。これにより、発熱量の高い反応で「ホットスポット」の防止が重要な安全上の懸念となる場合に理想的です。

その主な欠点は、反応器容積の非効率な使用です。非常に高い転化率(例:99%以上)を達成するには、CSTRが必要とする容積は非現実的に大きくなる可能性があります。

PFR:高い効率 vs. 熱勾配

PFRの強みは、単位容積あたりの高い転化率であり、多くのプロセスで非常に効率的で費用対効果が高いです。

その弱点は、不十分な温度制御の可能性です。強い発熱反応は反応器の長さに沿って危険なホットスポットを生み出す可能性があり、吸熱反応は反応を停止させるコールドスポットを生み出す可能性があります。これらの熱勾配を管理することは、重要な工学的な課題です。

直列構成:両方の利点

実際には、エンジニアはしばしば反応器を組み合わせます。たとえば、プロセスは、厳密な温度制御下で非常に発熱性の高い反応の大部分を処理するためにCSTRから始まり、その後、高い最終転化率を効率的に達成するためにPFRが続く場合があります。

プロセスに適した選択を行う

あなたの決定は、プロジェクトの特定の化学的性質と運用目標によって左右される必要があります。

- 最小容積で転化率を最大化することが主な焦点である場合:ほとんどの正の次数反応では、PFRが一般的に効率的な選択肢です。

- 敏感な反応の正確な温度制御が主な焦点である場合:CSTRの均一な温度プロファイルは、優れた安定性と安全性を提供します。

- 固体触媒反応が主な焦点である場合:PFRとしてモデル化される充填層反応器(PBR)が標準的な産業実装です。

- 複雑な反応ネットワークで選択性を最適化することが主な焦点である場合:選択は微妙です。CSTRの低い反応物濃度は中間生成物を有利にする可能性があり、PFRは他のものに適している可能性があり、詳細なモデリングがしばしば必要です。

最終的に、適切な反応器を選択することは、ハードウェアの物理的な流れと混合特性を反応の化学動力学に合わせることです。

要約表:

| 特徴 | 連続攪拌槽型反応器(CSTR) | プラグフロー反応器(PFR) |

|---|---|---|

| 混合原理 | 完全、瞬時の混合 | 軸方向の混合なし;秩序ある進行 |

| 濃度プロファイル | 反応器全体で均一、低い | 入口で高く、長さに沿って減少 |

| 反応速度 | 一定、通常は遅い | 高く始まり、時間とともに減少 |

| 温度制御 | 優れた、均一な温度 | 困難、ホットスポット/コールドスポットの可能性 |

| 反応器容積効率 | 低い(高い転化率にはより大きな容積が必要) | 高い(より小さな容積で転化率を達成) |

| 理想的な用途 | 高発熱反応、精密な温度制御 | 高い転化効率、固体触媒反応(PBR) |

適切な反応器技術で化学プロセスを最適化する

CSTRとPFRのどちらを選択するかは、プロセスの効率、安全性、最終製品の収率に直接影響する重要な決定です。KINTEKの専門家は、これらの複雑さを理解しています。当社は、特定の化学反応の正確な制御と最大出力を達成するのに役立つ、反応器システムを含む高品質の実験装置と消耗品を提供することに特化しています。

新しいプロセスを開発している場合でも、生産をスケールアップしている場合でも、当社のチームは理想的な反応器構成を選択するお手伝いをします。当社のソリューションがお客様のラボの能力をどのように向上させ、研究を推進できるかについて話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用