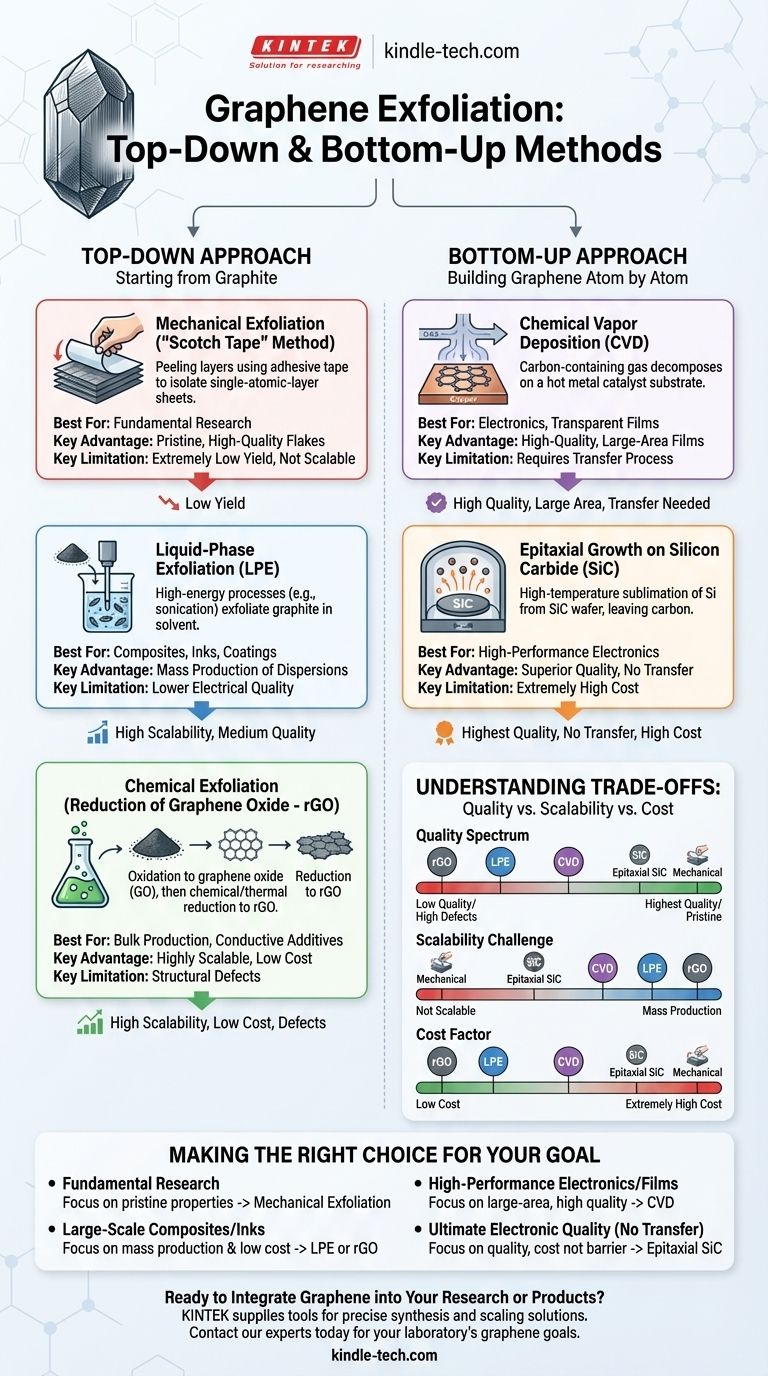

グラフェンを製造する主要な方法は、大きく分けて黒鉛からの「トップダウン」剥離と「ボトムアップ」合成の2つに分類されます。トップダウン法には、機械的剥離、液相剥離(LPE)、酸化グラフェン(GO)の化学的還元が含まれます。主要なボトムアップアプローチは、基板上で原子ごとにグラフェンを構築する化学気相成長法(CVD)です。

グラフェンを製造するための「最良の」方法は、単独で存在するわけではありません。最適な選択は、特定の用途で求められる品質、必要な量、許容できるコストとの間のトレードオフです。

「トップダウン」アプローチ:黒鉛から始める

トップダウン法は、バルクの黒鉛から始めて、それを単層または数層のグラフェンシートに分離します。これらの技術は概念的には単純ですが、スケーラビリティと最終製品の品質において大きく異なります。

機械的剥離(「セロハンテープ」法)

これは、グラフェンを初めて単離するために使用されたオリジナルの技術です。粘着テープを使用して、高度に秩序化された黒鉛片から層を繰り返し剥離し、単原子層のシートが得られるまで行います。

これは、優れた電子的特性を持つ、汚染のない欠陥のないグラフェンフレークを生成できますが、収率が極めて低いです。工業的生産にはスケーリングできず、ほぼ排他的に基礎研究に使用されます。

液相剥離(LPE)

LPEは、よりスケーラブルなトップダウンアプローチです。黒鉛粉末を溶媒中に分散させ、その後、ソニケーションや高せん断ミキシングなどの高エネルギープロセスにかけます。これらの力は、黒鉛層を結合させているファンデルワールス力を克服し、層が剥離して液体中に懸濁したグラフェンフレークを生成させます。

この方法は、複合材料、コーティング、インクに使用されるグラフェン分散液の大量生産に適しています。しかし、得られたフレークは多層であることが多く、他の方法と比較して電気的品質が低くなる可能性があります。

化学的剥離(酸化グラフェンの還元)

これはもう一つの高度にスケーラブルな化学的ルートです。バルク黒鉛はまず強力に酸化されて酸化グラフェン(GO)が形成され、これは水中で容易に剥離して酸化グラフェン(GO)を生成します。その後、GOは化学的または熱的処理によって「還元」され、酸素官能基が除去され、還元型酸化グラフェン(rGO)が得られます。

LPEと同様に、このプロセスは大量生産に優れています。しかし、過酷な化学的酸化およびその後の還元プロセスにより、グラフェン格子に構造欠陥が導入され、電気伝導度が著しく低下する可能性があります。

「ボトムアップ」アプローチ:原子からグラフェンを構築する

ボトムアップ法は、炭素含有前駆体分子から基板上にグラフェンを構築します。これにより、最終的な膜の構造と均一性に対する制御が向上します。

化学気相成長法(CVD)

CVDは、高品質で大面積のグラフェン膜を製造するための最も著名な技術です。このプロセスでは、炭素含有ガス(メタンなど)が、通常は銅やニッケルである金属触媒基板を含む高温炉に導入されます。ガスが分解し、炭素原子が金属表面上に六角形のグラフェン格子として配列します。

得られた膜はターゲット基板(シリコンやプラスチックなど)に転写できるため、CVDはエレクトロニクスや透明導電膜の用途で主要な方法となっています。

炭化ケイ素(SiC)上でのエピタキシャル成長

この方法は、炭化ケイ素ウェハーを真空中で非常に高温(1,100 °C以上)に加熱することを含みます。表面からケイ素原子が昇華し、残った炭素原子がSiC基板上に直接グラフェン層として再配列します。

これにより転写工程なしで非常に高品質のグラフェンが生成されます。しかし、SiCウェハーの極めて高いコストが、特殊な高性能電子用途への使用を制限しています。

トレードオフの理解:品質 対 スケーラビリティ

単一のグラフェン製造法がすべての側面で優れているわけではありません。選択は、あなたの主要な目標に基づいた意図的な妥協です。

品質のスペクトル

グラフェンの品質は、結晶サイズ、欠陥密度、電気伝導度などの要因によって測定され、大きく異なります。機械的剥離とSiC上でのエピタキシャル成長は、最高品質の材料を生成します。CVDがそれに続き、LPEやrGOはより多くの欠陥と低い電気的性能を持つグラフェンを生成します。

スケーラビリティの課題

大量(トン)または大面積(平方メートル)を必要とする用途では、スケーラビリティが最も重要です。LPEとrGOは、粉末や分散液のバルク生産において最もスケーラブルです。CVDは、大面積膜の製造において最もスケーラブルです。機械的剥離は本質的にスケーリングできません。

コスト要因

コストはしばしば決定要因となります。SiCウェハーの高コストにより、エピタキシャル成長はほとんどの用途で非現実的になります。LPEやrGOなどのバルク法は比較的低コストです。CVDは中間的な位置を占め、そのコストはエレクトロニクスで要求される高品質と大面積によって正当化されます。

目標に応じた正しい選択

正しい方法を選択するには、まず優先順位を定義する必要があります。

- もしあなたの主な焦点が、汚染のない特性に関する基礎研究である場合: 機械的剥離は、小型で超高品質のフレークを製造するためのゴールドスタンダードです。

- もしあなたの主な焦点が、大規模な複合材料、インク、または導電性添加剤である場合: 液相剥離または還元型酸化グラフェンは、大量生産と低コストの最適なバランスを提供します。

- もしあなたの主な焦点が、高性能エレクトロニクスまたは透明フィルムである場合: 化学気相成長法(CVD)は、大面積の高品質グラフェン膜を成長させるための最も実用的な方法です。

- もしあなたの主な焦点が、転写工程なしでの究極の電気的品質であり、コストが主要な障壁でない場合: 炭化ケイ素上でのエピタキシャル成長が優れた選択肢です。

生産方法を最終目標と一致させることにより、特定の用途のためにグラフェンの独自の特性を効果的に活用することができます。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 機械的剥離 | 基礎研究 | 汚染のない高品質フレーク | 収率が極めて低い、スケーリング不可 |

| 液相剥離(LPE) | 複合材料、インク、コーティング | 分散液の大量生産 | 電気的品質が低い |

| 化学的剥離(rGO) | バルク生産、導電性添加剤 | 高度にスケーラブル、低コスト | 構造欠陥 |

| 化学気相成長法(CVD) | エレクトロニクス、透明フィルム | 高品質、大面積膜 | 転写プロセスが必要 |

| エピタキシャル成長(SiC) | 高性能エレクトロニクス | 優れた品質、転写不要 | 極めて高コスト |

グラフェンを研究や製品に統合する準備はできましたか?

適切な製造方法の選択は、プロジェクトの成功にとって極めて重要です。KINTEKは、グラフェン用途に必要な実験装置と専門家のサポートを提供することに特化しています。

- 研究開発向け: 正確な材料合成と分析のためのツールを提供します。

- プロセススケーリング向け: 当社のソリューションは、ラボスケールからパイロットスケール生産への橋渡しを支援します。

お客様の具体的なニーズについて話し合いましょう。 今すぐ専門家にお問い合わせいただき、お客様の研究室のグラフェン目標に最適な装置と消耗品を見つけてください。

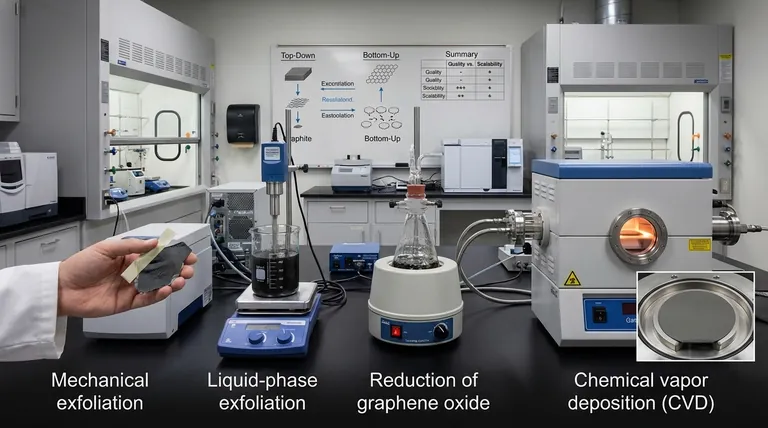

ビジュアルガイド

関連製品

- ラボ用ハイブリッド組織粉砕機

- 組織の粉砕と分散のためのラボ用滅菌スラップタイプホモジナイザー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 二軸押出機プラスチック造粒機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

よくある質問

- スパッタリングは物理蒸着ですか?PVDコーティング技術の決定版ガイド

- 薄膜ポリマーの用途は何ですか?高度な電子および光学性能を解き放つ

- 薄膜をコーティング材料としてどのように使用できますか?精密工学による表面特性の向上

- スパッタリング法はどのように機能しますか?原子衝突による薄膜堆積ガイド

- カーボンナノチューブの用途とは?バッテリー、複合材料、エレクトロニクスにおける性能を解き放つ

- スパッタリング法の用途は何ですか?高性能薄膜コーティングの実現

- カーボンナノチューブの利点は何ですか?優れた強度、導電性、性能を引き出す

- カーボンナノチューブは、何よりも強いですか?強度と軽量設計のための究極の材料を発見する