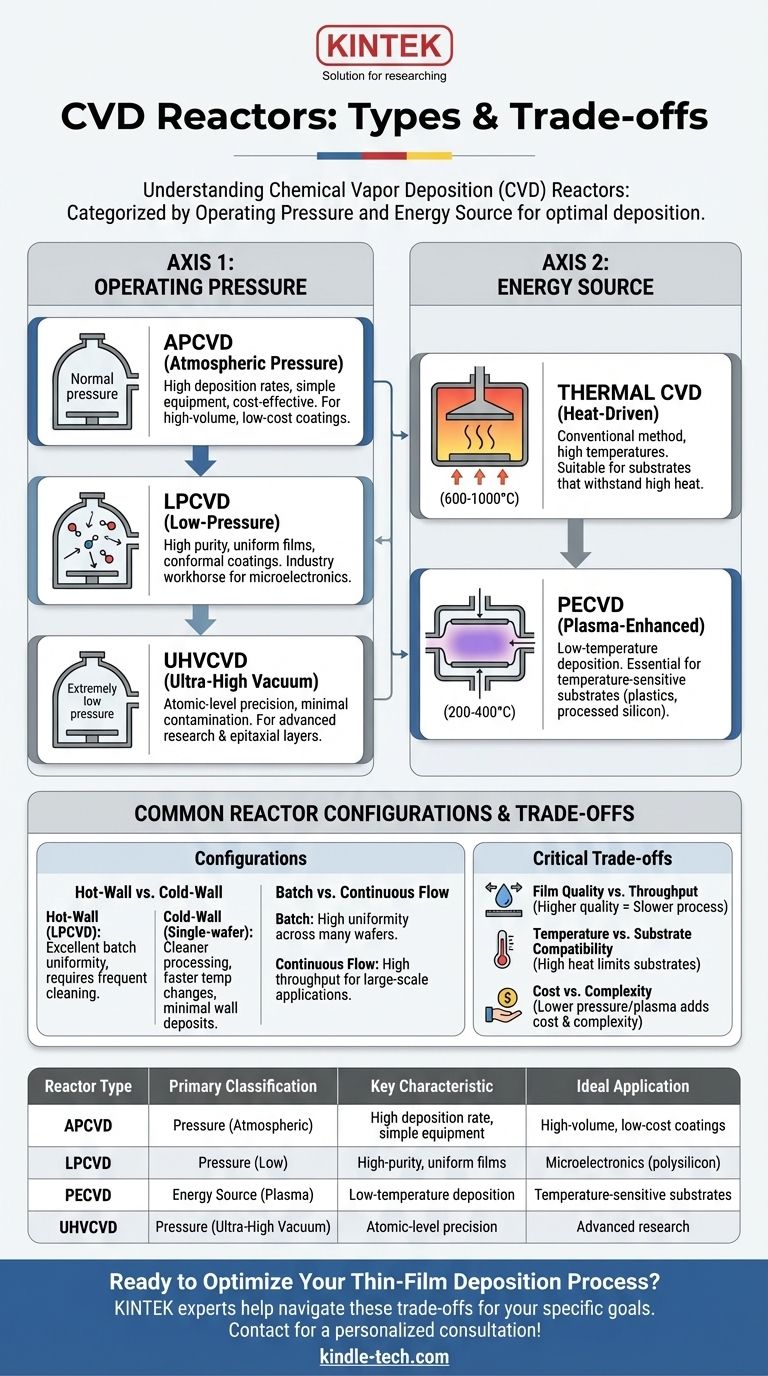

本質的に、化学気相成長(CVD)リアクターは、主に内部の動作圧力と、化学反応を開始するために使用されるエネルギー源の2つの基本的な方法で分類されます。一般的な圧力ベースのタイプには常圧CVD(APCVD)と低圧CVD(LPCVD)があり、エネルギーベースのタイプは主に熱CVDとプラズマ強化CVD(PECVD)です。これらの分類がリアクターの能力と理想的な用途を決定します。

選択されるCVDリアクターの特定の種類は任意的な詳細ではなく、成膜速度、膜品質、コスト、および下地材料との適合性とのトレードオフを決定する重要なエンジニアリング上の決定です。

2つの主要な分類方法

CVDリアクターを理解するには、それらを圧力環境とエネルギー源という2つの独立した軸に沿って考えるのが最善です。「低圧熱CVD」システムのように、単一のリアクターは両方で説明されることがよくあります。

軸1:動作圧力

チャンバー内の圧力は、前駆体ガスの分子の移動と反応に劇的に影響を与え、結果として得られる膜の品質と均一性に直接影響します。

常圧CVD(APCVD) このプロセスは、通常の気圧下でチャンバー内で発生します。高い成膜速度と単純な装置が特徴であり、安価です。しかし、高圧は粒子を生成する気相反応を引き起こす可能性があり、その結果、純度の低い膜になります。

低圧CVD(LPCVD) 亜気圧下で動作することにより、不要な気相反応が大幅に減少し、ガス分子の「平均自由行程」が増加します。これにより、複雑なトポグラフィー上でも非常に均一でコンフォーマルなコーティングが可能になり、LPCVDはマイクロエレクトロニクスにおける高品質膜の業界の主力となっています。

超高真空CVD(UHVCVD) これは圧力スケールの極端な端であり、10⁻⁶ Pa未満の圧力で動作します。超クリーンな環境は汚染を最小限に抑え、膜成長に対する原子レベルでの正確な制御を可能にし、これは高度な研究やエピタキシャル層にとって極めて重要です。

軸2:エネルギー源

エネルギー源は、前駆体ガスを分解し、基板上に膜を堆積させるために必要な活性化エネルギーを提供します。

熱CVD これは最も一般的な方法であり、基板(および場合によってはチャンバー全体)を高温(通常600°Cから1000°C超)に加熱します。熱エネルギーだけで化学反応を駆動するのに十分です。主な制限は、高温が敏感な基板を損傷したり変化させたりする可能性があることです。

プラズマ強化CVD(PECVD) PECVDは電場を使用してプラズマ(非常に反応性の高い種のイオン化ガス)を生成します。このプラズマは前駆体ガスを分解するためのエネルギーを提供し、はるかに低い温度(通常200〜400°C)での堆積を可能にします。これにより、プラスチックや完全に処理されたシリコンウェーハなどの耐熱性材料への膜堆積に不可欠となります。

一般的なリアクター構成

主要な分類に加えて、実用的なリアクター設計は、熱と基板の処理をどのように管理するかの点でも異なります。これは均一性とスループットに影響します。

ホットウォール vs. コールドウォールリアクター

ホットウォールリアクターは、LPCVDで一般的であり、壁と基板が同じ高温にある外部加熱された炉管です。この設計は、一度に多くのウェーハをバッチ処理するために優れた温度均一性を提供しますが、チャンバー壁への膜堆積が発生し、頻繁な清掃が必要になります。

コールドウォールリアクターは基板のみを加熱し、通常は下から加熱し、チャンバー壁は低温に保たれます。これにより、望ましくない壁の堆積が最小限に抑えられ、単一ウェーハシステムや研究で一般的であり、より速い温度変化とよりクリーンな処理が可能になります。

バッチ vs. 連続フロー

バッチリアクター(ホットウォールLPCVD炉など)は、一度に設定された数の基板を処理します。これは、多くのウェーハにわたる高い均一性と品質が要求されるアプリケーションに最適です。

連続フローリアクターは、APCVDでよく使用され、基板をコンベアベルト上で反応ゾーンを通過させます。これにより非常に高いスループットが可能になり、太陽電池パネルやガラスなどの大規模な工業用コーティングアプリケーションに適しています。

トレードオフの理解

CVDリアクターの選択には、一連の重要な妥協を乗り越えることが伴います。単一の「最良の」タイプはなく、特定の目標に最適な適合性があるだけです。

膜品質 vs. スループット

UHVCVDやLPCVDなど、最高の品質と純度をもたらすプロセスは、一般的に低速です。逆に、APCVDのような高スループットシステムは、膜の純度と均一性を犠牲にして動作することがよくあります。

温度 vs. 基板適合性

熱CVDは単純なプロセスを提供しますが、高温に耐えられる基板に限定されます。PECVDはこの熱バジェットの制約を打ち破り、幅広い新しいアプリケーションを可能にしますが、プラズマ誘起損傷や膜への水素取り込みなどの独自の課題を引き起こす可能性があります。

コスト vs. 複雑さ

APCVDシステムは、構築と運用が比較的単純で安価です。低圧(LPCVDおよびUHVCVD)に移行するか、プラズマ機能(PECVD)を追加するにつれて、必要な真空ポンプ、電源、および制御システムにより、リアクターのコストと複雑さが劇的に増加します。

目標に合わせた正しい選択

リアクター技術の選択は、主要な目的に直接合わせる必要があります。

- 主な焦点が高容量、低コストのコーティングである場合: APCVDは、その高い成膜速度と単純なセットアップにより、最も効果的なソリューションです。

- 主な焦点がマイクロエレクトロニクス用の高純度、均一な膜である場合: LPCVDは、ポリシリコンや窒化ケイ素などの材料に対する確立された業界標準です。

- 主な焦点が耐熱性基板への膜堆積である場合: PECVDは、熱損傷を避けるための不可欠な選択肢です。

- 主な焦点が高度な研究のための原子レベルの精度である場合: UHVCVDは、次世代の材料やデバイスを作成するために必要な究極の制御と純度を提供します。

最終的に、適切なCVDリアクターを選択することは、プロセスの能力と材料およびアプリケーションの特定の要件を正確に一致させることです。

要約表:

| リアクタータイプ | 主要な分類 | 主な特徴 | 理想的なアプリケーション |

|---|---|---|---|

| APCVD | 圧力(常圧) | 高い成膜速度、単純な装置 | 高容量、低コストコーティング(例:ガラス) |

| LPCVD | 圧力(低圧) | 高純度、均一な膜 | マイクロエレクトロニクス(例:ポリシリコン) |

| PECVD | エネルギー源(プラズマ) | 低温堆積 | 耐熱性基板(例:プラスチック) |

| UHVCVD | 圧力(超高真空) | 原子レベルの精度、最小限の汚染 | 高度な研究およびエピタキシャル層 |

薄膜堆積プロセスの最適化の準備はできましたか?

適切なCVDリアクターの選択は、目的の膜品質、スループット、基板適合性を達成するために不可欠です。KINTEKの専門家が、これらの重要なトレードオフをナビゲートするお手伝いをします。私たちは、お客様の研究または生産目標の正確なニーズを満たすために、CVDシステムを含む高品質の実験装置を提供することを専門としています。

お客様の研究室の能力を高めるために、最適なシステムの選択をお手伝いさせてください。

パーソナライズされたコンサルテーションについては、今すぐ当社の技術専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置