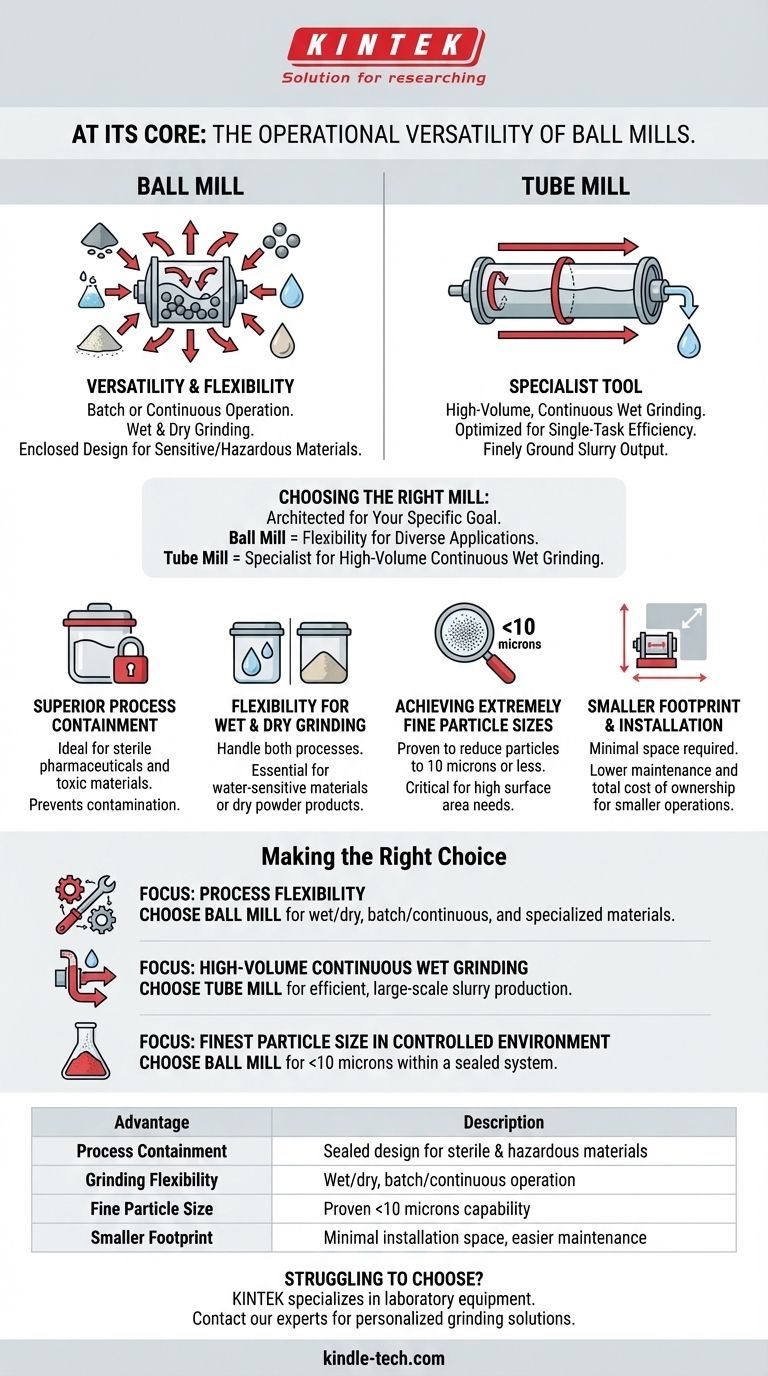

本質的に、ボールミルがチューブミルよりも優れている主な利点は、その運転の多用途性にあります。どちらも転動メディアを使用して材料を粉砕しますが、ボールミルはより幅広いプロセスに特化しています。湿式と乾式の両方の粉砕を実行でき、バッチモードまたは連続モードで操作でき、その密閉設計により、封じ込めが重要な敏感な材料や危険な材料の取り扱いに理想的です。

これらのミルを選択することは、どちらが普遍的に「優れているか」ではなく、特定の目的に合わせてどちらが設計されているかということです。ボールミルは多様な、または特殊なアプリケーションに対応するための柔軟性を提供しますが、チューブミルは大量の連続湿式粉砕のために構築された専門的なツールです。

ミルの設計における根本的な違い

粉砕の原理:転動メディア

ボールミルとチューブミルはどちらも同じ基本原理で動作します。円筒形のシェルが回転し、内部の鋼球などの粉砕メディアがカスケード状に転がり、衝撃と摩耗によって材料を破砕・粉砕します。

ボールミル:プロセスの種類の多様性

ボールミルの主要な設計上の特徴はその適応性です。バッチプロセスのために材料を装填でき、その場合、粉砕サイクル全体が密閉容器内で完了します。これは、無菌性が要求される用途や、有毒物質を取り扱う場合に重要です。

また、連続運転用に構成することもでき、湿式と乾式の両方の粉砕を実行できるため、多くの産業にとって柔軟なツールとなります。

チューブミル:高スループットの連続フロー

チューブミルは本質的にボールミルのより長く、より大きなバージョンであり、ほぼ排他的に連続的で大量の作業のために設計されています。材料は一方の端から投入され、長いチャンバーをゆっくりと通過し、もう一方の端から微粉砕されたスラリーとして排出されます。

この設計は、単一のタスク、すなわち連続的な湿式粉砕回路で大量の材料を処理することに最適化されています。

ボールミルの主な利点

優れたプロセス封じ込め

ボールミルを密閉された容器として操作できることは大きな利点です。これにより、無菌性を維持する必要がある医薬品(注射剤および眼科用)の製造において、デフォルトの選択肢となります。

この同じ機能により、有毒または危険な材料を安全に粉砕でき、作業環境への汚染を防ぐことができます。

湿式および乾式粉砕の柔軟性

ボールミルが湿式と乾式の両方のプロセスを処理できる能力は、オペレーターにより多くの制御を与えます。一部の材料は水にさらすことができないか、最終製品として乾燥粉末を必要とするため、ボールミルが唯一実行可能な選択肢となります。

極めて微細な粒子サイズの達成

ボールミルは、粒子サイズを10ミクロン以下に低減する実績のある性能で、例外的に微細な粉末を生成することが証明されています。このレベルの粉砕は、高い表面積または特定の材料特性を必要とする用途にとって極めて重要です。

より小さな設置面積と設置

大型で大容量のチューブミルと比較して、ボールミルは一般的に最小限の設置スペースしか必要としません。その設計は、メンテナンスコストの削減と清掃の容易さにつながることが多く、小規模または断続的な操作の総所有コストを削減します。

トレードオフの理解:チューブミルが優れている場合

バッチ処理のスループット制限

ボールミルのバッチ処理能力は封じ込めにとっては利点ですが、生産量にとってはボトルネックとなります。もしあなたの目標が、中断なく1時間あたり数トンの材料を処理することであれば、バッチ粉砕の停止と開始の性質は非効率的です。

大量スラリー生産の事例

チューブミルは、連続的な微粉砕スラリーの流れを必要とする大規模な産業プロセスにとって、紛れもない専門家です。鉱物処理やセメント製造などの産業は、チューブミルの絶え間ない高スループットの性質に依存しています。

これらのシナリオでは、連続湿式粉砕に特化したチューブミルの設計が、より多用途なボールミルでは達成できない規模の経済性をもたらします。

あなたの目標に合った正しい選択をする

あなたの決定は、スケール、材料処理、および目的の最終製品に関するあなたの運用ニーズによって推進される必要があります。

- プロセスの柔軟性と特殊な材料が主な焦点である場合: 湿式/乾式粉砕、有毒物質や無菌物質のバッチ処理、およびより小さな設置面積に対応できるため、ボールミルが正しい選択です。

- 大量の連続湿式粉砕が主な焦点である場合: 大規模な産業スケールで一定のスラリー出力を生成するように設計されているため、チューブミルの方が効率的なソリューションです。

- 制御された環境で最も微細な粒子サイズを達成することが主な焦点である場合: 密閉システム内で10ミクロン以下の粉末を生成するボールミルの実績のある能力は、より優れた選択肢となります。

ミルのコア設計を特定の生産目標に合わせることで、最大の効率と投資収益率を確保できます。

要約表:

| 利点 | 説明 |

|---|---|

| プロセス封じ込め | 無菌医薬品や危険物に適した密閉設計。 |

| 粉砕の柔軟性 | 湿式と乾式の両方の粉砕、およびバッチまたは連続運転が可能。 |

| 微細粒子サイズ | 粒子を10ミクロン以下に低減することが実績済み。 |

| より小さな設置面積 | 最小限の設置スペースと容易なメンテナンスが必要。 |

特定の材料とプロセスに最適なミルを選択するのに苦労していませんか? KINTEKは、実験装置と消耗品の専門家であり、お客様の粉砕ニーズに合わせた専門的なソリューションを提供します。特殊な用途向けのボールミルの多用途性が必要な場合でも、高スループットの装置が必要な場合でも、当社のチームがお客様のラボの効率を高め、強力な投資収益率を確保するための完璧なツールを選択するお手伝いをします。 専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)