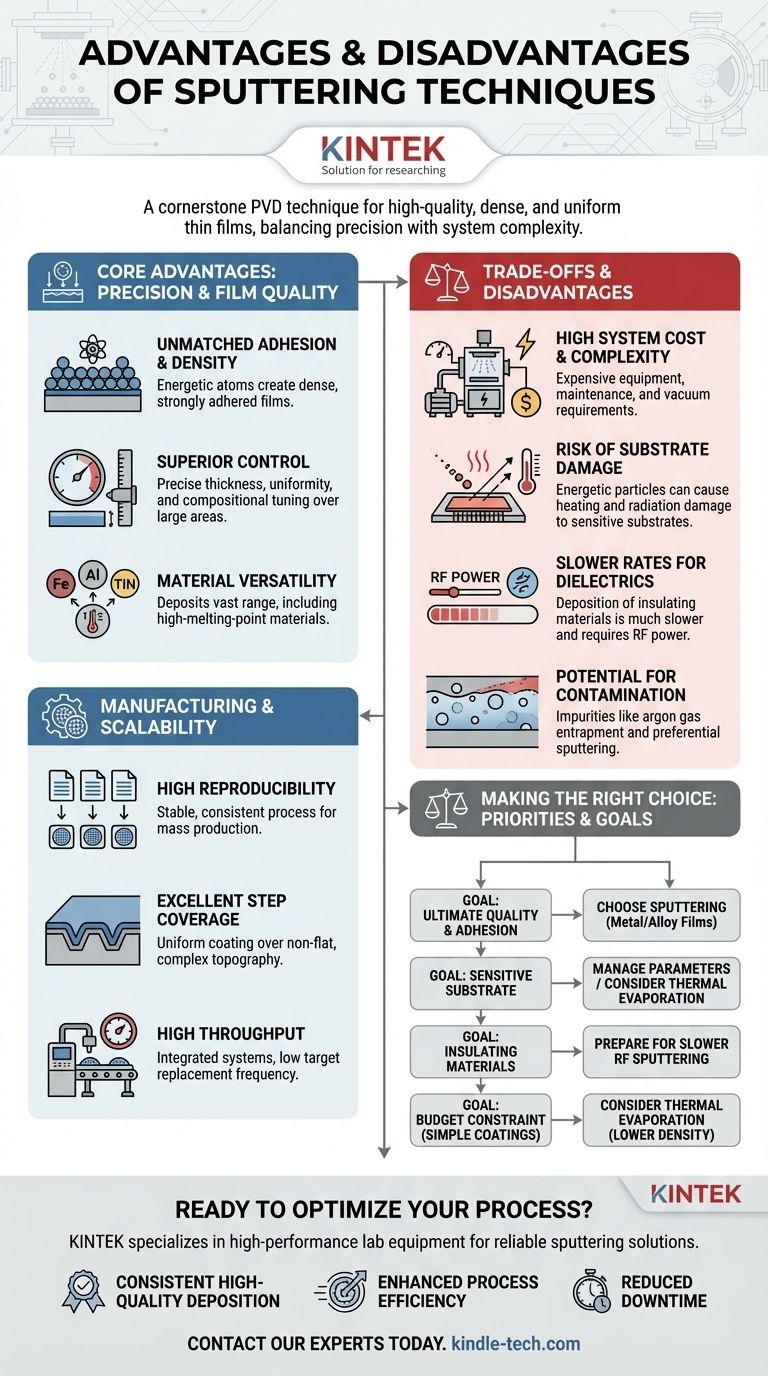

薄膜成膜の分野において、スパッタリングは、優れた密着性を持つ高品質で高密度、均一なコーティングを生成することで知られる基盤技術です。その主な利点はこの精度と制御にありますが、欠点は、システムの複雑性が高いこと、高エネルギー粒子による基板への損傷の可能性、誘電体などの特定の材料に対する成膜速度が遅いことに集中しています。

スパッタリングは、高密度で均一、かつ強固に密着した薄膜を作成するために珍重される高精度の物理気相成長(PVD)法です。基本的なトレードオフは、この優れた膜品質と、より単純な成膜技術と比較した場合の、より高いコスト、プロセスの複雑さ、エネルギー誘発性の基板損傷の可能性との間にあります。

主な利点:精度と膜品質

スパッタリングの主な魅力は、熱蒸着などの他の方法では達成が困難な特性を持つ膜を作成できる能力にあります。

比類のない膜の密着性と密度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、より緻密で密着性の高い膜を形成します。このエネルギーは、膜と基板表面との間の強力な密着性を促進します。

優れた厚さと組成の制御

スパッタリングは、広い基板領域にわたって、膜の厚さと均一性に対する非常に再現性の高い精密な制御を提供します。マグネトロンスパッタリングなどの技術により、膜の化学組成を微調整できるため、複雑な合金の成膜に理想的です。

材料の多様性

プロセスの物理的な性質により、金属、合金、化合物を含む幅広い材料の成膜が可能です。特に、熱蒸着では成膜不可能な非常に高い融点を持つ材料に対して効果的です。

製造とスケーラビリティの主な利点

膜品質を超えて、スパッタリングは大量生産環境への統合に適しています。

大量生産のための高い再現性

プロセスは非常に安定しており制御可能であり、電力や時間などの要因が容易に管理されます。これにより、バッチごとに優れた再現性が得られ、これは製造において不可欠な要件です。

優れたステップカバレッジ

スパッタされた材料は単一の点源から到達しないため、複雑な非平面表面上でのコーティングの均一性が向上します。このステップカバレッジとして知られる特性は、半導体製造において極めて重要です。

高いスループットとプロセス統合

最新のスパッタリングシステムは高スループット向けに設計されており、自動化された単一ウェーハ処理ラインに容易に統合できます。ターゲット(スパッタリングされる源材料)も交換頻度が低いため、装置のダウンタイムが削減されます。

トレードオフと欠点の理解

スパッタリングを効果的に活用するには、その固有の複雑さと制限を認識する必要があります。

高いシステムコストと複雑性

スパッタリングシステムは、必要な真空チャンバー、高電圧電源、ガス供給システムを備えているため、より単純な成膜装置と比較して、購入および維持管理が著しく複雑で高価になります。

基板の加熱と損傷のリスク

基板に衝突する高エネルギー粒子は、望ましくない加熱や放射線損傷を引き起こす可能性があります。これは、プラスチックや特定の電子部品などの温度に敏感な基板にとって大きな懸念事項です。

絶縁材料の成膜速度が遅い

金属に対しては一般的に効率的ですが、誘電体(絶縁体)材料のスパッタリングははるかに遅くなります。これには直流(DC)ではなく高周波(RF)電源が必要となり、効率が低く、システムにより多くの熱を発生させるため、プロセスの主要なボトルネックになることがよくあります。

汚染と組成変化の可能性

このプロセスは不純物(例えば、スパッタリング環境からのアルゴンガスの取り込み)を導入する可能性があります。さらに、合金や化合物をスパッタリングする場合、ある元素が別の元素よりも速くスパッタリングされること(優先的スパッタリング)があり、膜の最終的な組成が変化する可能性があります。

目標に応じた適切な選択

成膜方法の選択は、プロジェクトの優先順位に完全に依存します。スパッタリングは強力なツールですが、必ずしも必要なものではありません。

- 究極の膜品質と密着性が主な焦点である場合: 特に要求の厳しい用途で必要な高密度金属膜や合金膜の場合、スパッタリングが最良の選択となることがよくあります。

- 温度に敏感な基板に成膜する場合: スパッタリングのパラメータを慎重に管理するか、熱蒸着などの低エネルギー代替手段を検討する必要があります。

- 絶縁材料の成膜を含むプロジェクトの場合: RFスパッタリングに関連する遅い速度と高いシステム熱負荷に備える必要があります。

- 単純なコーティングにおいて予算が主な制約である場合: 熱蒸着の方が費用対効果の高い解決策を提供する可能性がありますが、膜の密度と密着性には妥協が生じる可能性があります。

これらの基本的なトレードオフを理解することで、特定の技術的および商業的な目標に対して適切な成膜戦略を選択し、最適化することができます。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 膜品質 | 高密度、優れた密着性、均一性 | 基板の加熱/損傷のリスク |

| プロセス制御 | 正確な厚さ・組成制御 | 高いシステムコストと複雑性 |

| 材料の多様性 | 金属、合金、高融点材料の成膜が可能 | 誘電体(絶縁体)の成膜速度が遅い |

| 製造 | 高い再現性、良好なステップカバレッジ、スケーラブル | 汚染の可能性(例:アルゴン取り込み) |

薄膜成膜プロセスを最適化する準備はできましたか?

スパッタリングは強力な技術ですが、その成功は、特定の材料と用途に合わせて構成された適切な装置を使用することにかかっています。KINTEKは、高性能なラボ用機器と消耗品の専門家であり、お客様の研究所が必要とする信頼性の高いスパッタリングソリューションを提供します。

当社は、半導体、R&D、先端材料製造におけるお客様が以下を達成できるよう支援します。

- 優れた密着性と均一性を持つ、一貫した高品質の膜成膜。

- 最適化されたシステム設計とサポートによるプロセスの効率向上。

- 耐久性のあるターゲットと専門的な技術サービスによるダウンタイムの削減。

お客様のプロジェクト要件について話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、お客様の研究所の課題と目標に最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- CVD炉とは?精密薄膜コーティングのための究極ガイド

- 化学気相成長(CVD)プロセスとは半導体において何ですか?現代のチップの微細な層を構築する

- コーティングされた超硬工具とは?先進的なコーティングで加工性能を向上させる

- CVDプロセスの手順は何ですか?優れた薄膜のための段階を習得する

- CVDグラフェンはどのように機能しますか?高品質2D材料生産のスケールアップ

- グラフェンCVDに最適な基板は?高品質成長のための銅とニッケルの比較

- CO2還元においてCVDがTiO2薄膜に好まれる理由は何ですか?複雑な支持体上での優れた密着性を実現

- 超硬工具のコーティングは何を向上させますか?工具寿命、速度、表面仕上げを向上させます