射出成形機は、部品の大量生産において比類のない効率性を提供し、現代の製造業の礎となっています。このプロセスは、自動化と高速なサイクルタイムを活用して、非常に低い単位コストで膨大な量の同一の製品を製造できる能力によって定義されます。しかし、この目覚ましい効率性は、カスタム金型への多額の初期投資に依存しています。

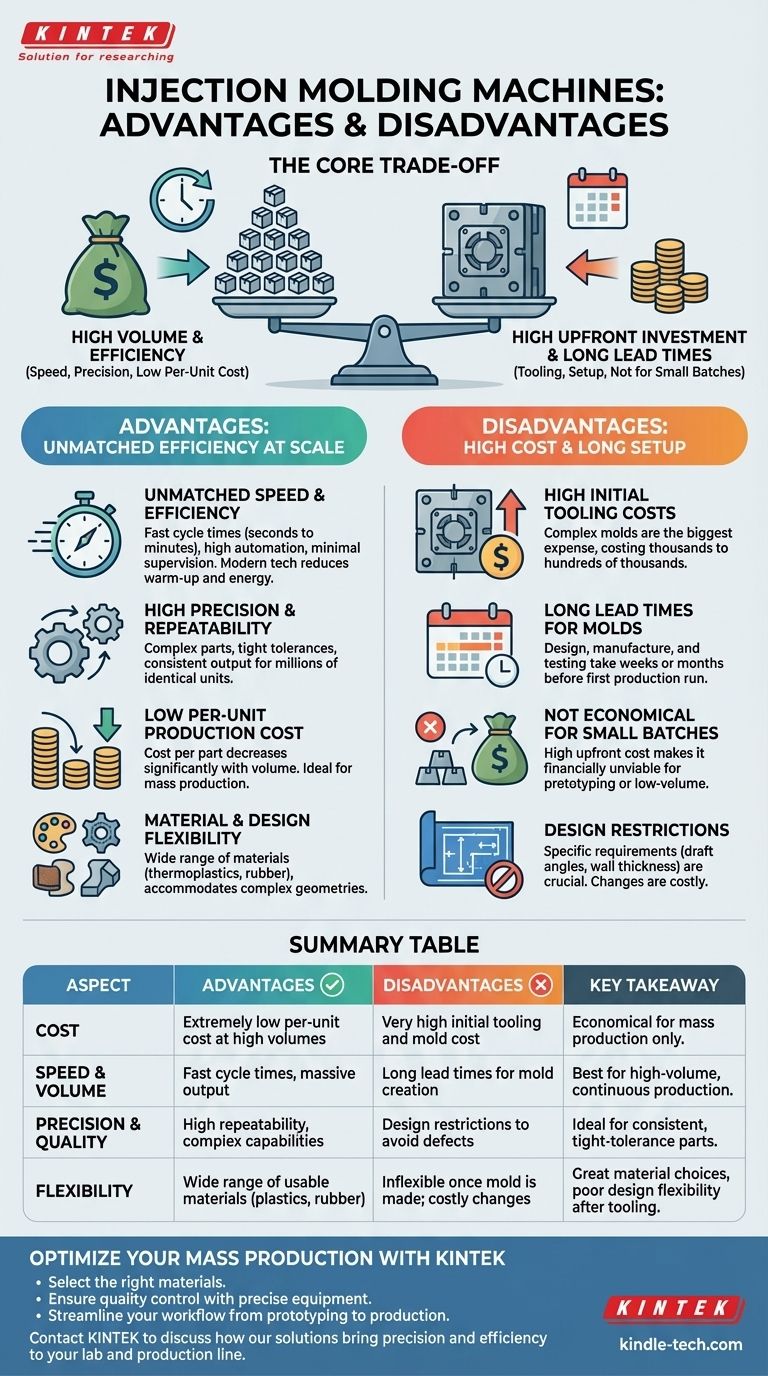

射出成形の核心的なトレードオフは単純です。それは、高い初期金型費用と長いリードタイムと引き換えに、大量生産の場合に限り、卓越した速度、高い精度、そして極めて低い部品単価を実現することです。

射出成形の主な利点

射出成形の主な利点は、反復可能な大規模製造への適合性に関係しています。プロジェクトの量が初期投資に見合う場合、その利点は他に類を見ません。

比類のない速度と効率

射出成形機は、サイクルタイムが数秒から1分程度の部品を製造できます。機械が稼働すれば、プロセスは高度に自動化され、最小限の監視で済みます。これにより、短時間で大量の生産が可能になります。

誘導加熱のような最新技術は、ウォームアップ時間とエネルギー消費をさらに削減し、プロセスをより効率的にします。

高い精度と再現性

射出成形は非常に精密なプロセスです。これは、厳しい公差で複雑で入り組んだ部品を作成することを可能にし、数百万個の部品を製造しても、それらの間にほとんどばらつきがないことを保証します。この一貫性は、高品質で交換可能な部品を必要とする製品にとって極めて重要です。

低い単位生産コスト

初期の金型は高価ですが、生産量が増加するにつれて、部品あたりのコストは非常に低くなります。高速なサイクルタイム、自動化、低い廃棄率の組み合わせにより、初期の金型費用が多数のユニットに薄く分散され、大量生産にとって非常に経済的になります。

材料と設計の柔軟性

熱可塑性樹脂、ゴムのような熱硬化性樹脂、エラストマー、さらには一部の金属を含む幅広い材料を使用できます。これにより、エンジニアは部品の特定の機械的および美観的要件に最適な材料を選択できます。このプロセスは、他の方法では製造が困難または不可能な複雑な形状にも対応します。

トレードオフと欠点の理解

射出成形の力には限界がないわけではありません。これらの欠点は主に、初期金型の作成に関連するコストと時間に起因します。

高い初期金型費用

金型(ツール)は最大の費用項目です。これらは硬化鋼から機械加工された複雑で高精度のツールであり、部品の複雑さ、サイズ、必要な材料に応じて、数千ドルから数十万ドルの費用がかかる可能性があります。

金型の長いリードタイム

量産準備の整った金型の設計、製造、テストには時間がかかります。最終的な部品設計から最初の生産ランまで、数週間から数ヶ月かかることも珍しくありません。これにより、射出成形は最初のバッチの納期が厳しいプロジェクトには適していません。

少量バッチには経済的ではない

金型の高い初期費用により、射出成形は試作や少量生産には財政的に実現不可能です。部品あたりのコストは、数千個または数万個以上のユニットを生産する場合にのみ有利になります。

設計上の制約

部品は射出成形プロセス専用に設計する必要があります。これには、抜き勾配(部品の排出を可能にするため)、均一な肉厚(欠陥を防ぐため)、金型に部品が引っかかるのを防ぐためのアンダーカットの回避などが含まれます。これらの設計原則に従わないと、費用のかかる金型の再設計や生産の遅延につながる可能性があります。

適切な選択をする方法

射出成形機を使用するかどうかの決定は、プロジェクトの規模、予算、およびタイムラインに完全に依存します。

- 大量生産と部品あたりの低コストを主な焦点とする場合: 射出成形は、スケールアップ時の比類のない速度と経済性において決定的な選択肢です。

- 迅速な試作や少量生産を主な焦点とする場合: 高い金型費用と長いリードタイムのため、3DプリンティングやCNC加工などの方法の方がはるかに適しています。

- 同一の高精度部品の作成を主な焦点とする場合: 射出成形は再現性に優れており、数千個のユニットにわたって厳しい公差を必要とする製品に最適です。

結局のところ、射出成形を選択することは、多額の初期投資と引き換えに、スケールアップ時の比類のない効率性と精度を得るための戦略的な決定です。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| コスト | 高容量での単位コストが極めて低い | 初期の金型およびツールの費用が非常に高い |

| 速度と量 | サイクルタイムが速く、大量生産に最適 | 金型作成のリードタイムが長く、少量生産には不向き |

| 精度と品質 | 高い再現性と複雑な部品の成形能力 | 設計上の制約(抜き勾配、肉厚) |

| 柔軟性 | 使用可能な材料が幅広い(プラスチック、ゴム) | 金型作成後は変更が難しく、変更は高コスト |

大量生産プロセスの最適化の準備はできましたか?

適切な製造方法の選択は、プロジェクトの成功と予算にとって極めて重要です。KINTEKでは、射出成形およびその他のプロセスの研究開発と品質管理をサポートするために必要な実験装置と消耗品の提供を専門としています。

専門家による以下のサポートをご利用ください:

- お客様の用途に最適な材料の選択。

- 精密な試験装置による品質管理の保証。

- 試作から生産までのワークフローの合理化。

製造上の課題に足を引っ張られないでください。今すぐKINTEKにご連絡いただき、当社のソリューションがお客様の研究所と生産ラインに精度と効率をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用試験ふるいおよびふるい機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器