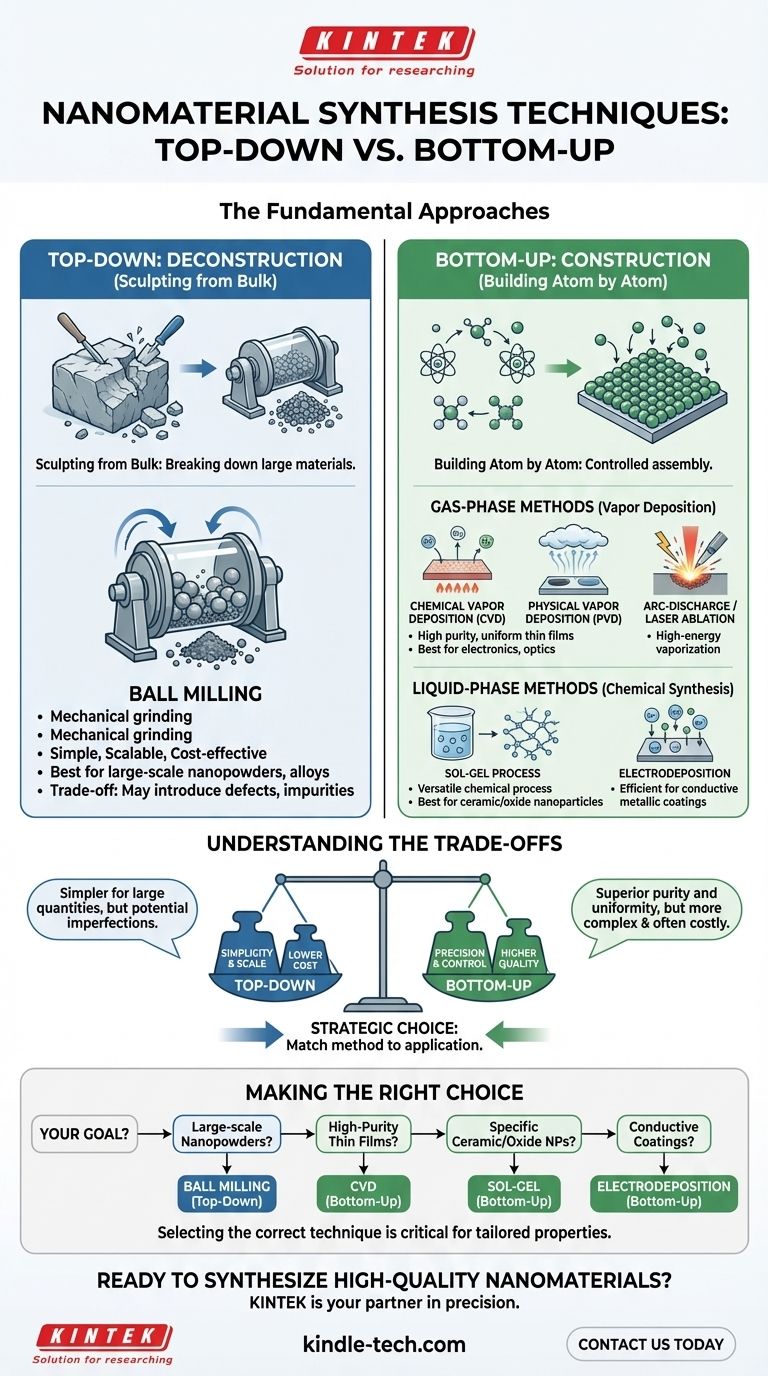

要するに、ナノ材料合成技術は、「トップダウン」法と「ボトムアップ」法の2つの基本的な戦略に大別されます。トップダウン法は、より大きな材料ブロックからナノ材料を削り出す方法であり、ボトムアップ法は、原子を一つずつ積み上げて構築する方法です。一般的な例としては、物理的および化学的気相成長法、ゾルゲル法、ボールミルなどの機械的方法があります。

重要な洞察は、単一の合成方法が普遍的に「最良」であるわけではないということです。選択は、望ましい材料特性、生産規模、コスト間の戦略的なトレードオフであり、その方法自体が最終製品の品質と特性を根本的に決定します。

2つの基本的なアプローチ:トップダウン vs. ボトムアップ

ナノ材料合成を理解するには、これら2つの対照的な哲学で考えるのが最善です。一方は分解について、もう一方は構築についてです。

トップダウン合成:バルクからの彫刻

このアプローチは、大きなバルク材料から始まり、それをナノスケールまで分解します。彫刻家が大理石の塊から彫像を彫るのと概念的に似ています。

これらの方法は、多くの場合、より単純で大規模生産に適していますが、最終材料に不完全性や表面欠陥を導入する可能性があります。

例:ボールミル

ボールミルは、古典的なトップダウンの機械的方法です。バルク材料は、硬い粉砕媒体(ボール)と一緒に容器に入れられ、高速で回転されます。

ボールと材料の間の繰り返しの衝突により、機械的に粉砕されてナノ粒子になります。

ボトムアップ合成:原子を一つずつ構築

このアプローチは、トップダウン合成の逆です。個々の原子または分子を制御された方法で組み立てて、より複雑なナノ構造を形成します。

ボトムアップ法は、ナノ材料のサイズ、形状、組成を非常に精密に制御できるため、より高品質な製品が得られます。

気相法(気相成長)

これらの技術は、気相状態の原子または分子を表面(基板)に堆積させることによって材料を構築します。

化学気相成長法(CVD)は、高品質で均一な薄膜やナノ構造を作成するために最も広く使用されている技術の1つです。CVDでは、前駆体ガスが加熱された基板上で反応し、固体材料を層ごとに堆積させます。

物理気相成長法(PVD)は、固体源材料を物理的に蒸気(例:加熱またはスパッタリングによって)に変換し、それが基板上で凝縮してナノ材料を形成することによって機能します。

アーク放電およびレーザーアブレーションは、炭素ナノ材料によく使用される高エネルギー法です。これらは、それぞれ電気アークまたは強力なレーザーを使用して源材料を蒸発させ、それが凝縮してナノチューブやフラーレンなどのナノ構造を形成します。

液相法(化学合成)

これらの技術は、液体媒体内でナノ材料を構築し、制御された化学反応に依存します。

ゾルゲル合成は、多用途な湿式化学プロセスです。安定した液体溶液(「ゾル」)を作成し、それを慎重にゲル状の固体ネットワークに変換し、さらに処理してナノ粒子やコーティングを生成します。

電着は、電流を使用して溶液中の溶解した金属カチオンを還元し、それらを導電性表面に薄膜またはナノ構造として堆積させます。

トレードオフの理解

合成方法を選択するには、コスト、品質、生産規模の間の妥協点を明確に理解する必要があります。ここで、アプローチ間の区別が重要になります。

トップダウン:単純さ vs. 不完全さ

ボールミルのような方法の主な利点は、その相対的な単純さと、大量のナノ粉末を生産するためのスケーラビリティです。

しかし、このプロセスの積極的な機械的性質は、結晶学的欠陥、粉砕装置からの不純物、および広範な粒度分布を導入する可能性があります。

ボトムアップ:精度 vs. 複雑さ

CVDのような方法の主な強みは、高い制御度であり、優れた純度、均一性、および精密に設計された特性を持つ材料を生み出します。

この精度にはコストがかかります。これらのシステムは、多くの場合、より複雑で、制御された条件下(高真空や高温など)で動作し、堆積速度が遅くなる可能性があり、トップダウンの代替手段よりも高価になります。

目標に合った適切な選択

あなたの用途が最適な合成技術を決定します。万能な解決策はありません。目標は、方法の強みを特定の要件に合わせることです。

- ナノ粉末や合金の大規模生産が主な焦点である場合: ボールミルなどのトップダウン法は、費用対効果が高くスケーラブルな経路を提供します。

- エレクトロニクスや光学用の高純度で均一な薄膜が主な焦点である場合: 化学気相成長法(CVD)などのボトムアップ法は、品質と制御の業界標準です。

- 特定のセラミックまたは酸化物ナノ粒子の作成が主な焦点である場合: ゾルゲルプロセスの化学的柔軟性は、強力な経路を提供します。

- 導電性金属コーティングの適用が主な焦点である場合: 電着は、非常に効率的で確立された技術です。

最終的に、正しい合成技術を選択することは、精密に調整されたナノスケール特性を持つ材料を設計するための最初で最も重要なステップです。

要約表:

| 合成アプローチ | 主要な方法 | 主な強み | 一般的な用途 |

|---|---|---|---|

| トップダウン | ボールミル | 単純さ、スケーラビリティ、費用対効果 | 大規模ナノ粉末生産、合金 |

| ボトムアップ | 化学気相成長法(CVD)、ゾルゲル | 高純度、精密制御、均一性 | 高品質薄膜、エレクトロニクス、光学 |

| ボトムアップ | 物理気相成長法(PVD)、電着 | 効率的なコーティング、導電層 | 金属コーティング、導電性フィルム |

高品質のナノ材料を合成する準備はできていますか?

合成技術の選択は、プロジェクトが要求する正確な材料特性を達成するために不可欠です。トップダウン法のスケーラビリティが必要な場合でも、ボトムアッププロセスの優れた制御が必要な場合でも、KINTEKは精密さのパートナーです。

当社は、CVDおよびPVDシステムからボールミルやゾルゲル反応器まで、研究者や産業界がナノスケールで革新することを可能にする高度な実験装置を提供することに特化しています。当社の専門知識により、高品質の薄膜、均一なナノ粒子、または大規模なナノ粉末のための適切なツールを確実に手に入れることができます。

特定の用途について今すぐお問い合わせください。当社の専門家が、研究および生産目標を達成するための理想的な装置を選択するお手伝いをいたします。お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)