薄膜成膜の文脈では、スパッタリングと蒸着のどちらも高純度な膜を生成できます。しかし、膜の品質、密度、密着性が純度と同じくらい重要視される用途では、一般的にスパッタリングが好まれます。どちらの方法で最終的に得られる純度も、技術そのものよりも、原料の品質やプロセス環境の制御に左右されます。

スパッタリングと蒸着の選択は、どちらが「より純粋か」という単純な問題ではありません。純度の必要性と、密度、密着性、成膜速度といった他の重要な膜特性とのバランスを考慮する必要がある、戦略的な決定です。

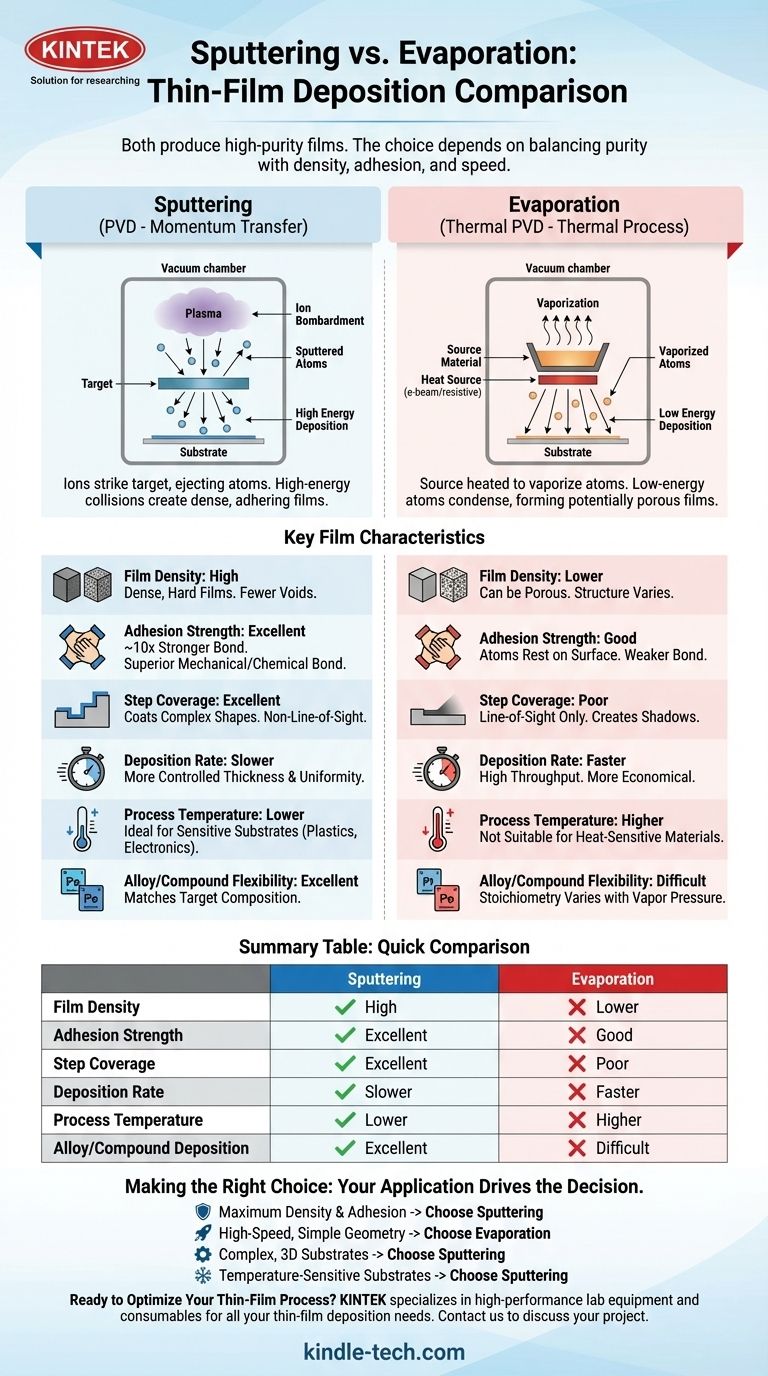

成膜方法が膜の品質をどのように決定するか

結果の違いを理解するには、まず各プロセスの基本的な仕組みの違いを理解する必要があります。どちらも物理気相成長(PVD)の一種ですが、薄膜を成膜するという同じ目標に、全く異なる物理的メカニズムで到達します。

蒸着:熱プロセス

蒸着、特に電子ビーム蒸着は、基本的に真空中で材料を沸騰させるプロセスです。高エネルギーの電子ビームまたは抵抗加熱器が、るつぼ内の原料を加熱し、その原子が気化します。

これらの気化した原子は、真空チャンバー内を直線的に移動し、より低温の基板上で凝縮して膜を形成します。やかんで沸騰した蒸気が冷たい鏡に凝縮する様子を想像してください。

スパッタリング:運動量伝達プロセス

スパッタリングは、溶融や沸騰を伴いません。代わりに、アルゴンなどの不活性ガスがチャンバーに導入され、イオン化されてプラズマが生成されます。強い電場がこれらのイオンを加速させ、原料(「ターゲット」)に大きな力で衝突させます。

これらの高エネルギー衝突は、微細なサンドブラストのように、ターゲットから個々の原子や分子を叩き出します。これらの放出された粒子は移動し、基板上に堆積して膜を層ごとに形成します。

主要な膜特性の比較

これらの物理的メカニズムの違いは、直接的に異なる膜特性につながります。純度は話の一部に過ぎません。

純度と密度

どちらの方法も非常に純粋な原料を使用できますが、スパッタリング膜はほとんどの場合、より高密度で硬質です。スパッタされた原子の高い運動エネルギーは、それらを所定の位置に効果的に「打ち込み」、よりコンパクトで空隙の少ない膜を形成します。

蒸着では、原子ははるかに低いエネルギーで着地するため、より多孔質な膜構造になる可能性があります。純度に関して言えば、真空チャンバー内の汚染は蒸着膜を損なう可能性があります。スパッタリングでは、プロセスガス(アルゴン)の純度が、制御する必要がある追加の変数となります。

密着強度

スパッタリングは、はるかに優れた膜密着性を提供します。参考文献によると、蒸着膜の10倍の密着強度を持つことがあります。

これは、高エネルギーのスパッタ粒子が基板表面にわずかに埋め込まれ、優れた機械的および化学的結合を形成するためです。蒸着原子はエネルギーが低いため、単に表面に乗るだけです。

段差被覆性と均一性

スパッタリングは、複雑な非平面表面に対してはるかに優れた被覆性を提供します。スパッタされた原子は様々な角度でターゲットから叩き出され、ガス分子と散乱するため、特徴の側面だけでなく、上面もコーティングします。

蒸着は「見通し線」プロセスです。蒸気源の直接経路にない基板のどの部分も、ほとんどコーティングされず、「影」ができます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではなく、選択には明確な工学的トレードオフが伴います。

成膜速度 vs. 制御

蒸着は通常、はるかに高速な成膜プロセスです。高いスループットが重要で、膜構造の要求がそれほど厳しくない用途では、蒸着がより経済的な選択肢となることがよくあります。

スパッタリングは、より遅く、より慎重なプロセスです。しかし、この低い成膜速度により、基板全体にわたる膜厚と均一性の極めて正確な制御が可能になります。

プロセス温度

スパッタリングは根本的に低温プロセスです。このため、プラスチックや、電子ビーム蒸着の強い熱によって損傷を受ける可能性のある既存の電子部品など、熱に弱い材料のコーティングに最適です。

材料適合性

スパッタリングは、合金や化合物の成膜においてより高い柔軟性を提供します。材料は機械的にターゲットから叩き出されるため、膜の組成はターゲットの組成と非常に近くなります。

蒸着では、蒸気圧の異なる材料は異なる速度で蒸発するため、合金の正しい化学量論を維持することは非常に困難です。

用途に合った適切な選択をする

最終製品の最も重要な特性によって、決定が左右されるべきです。

- 膜の最大密度と優れた密着性を最優先する場合:スパッタリングは優れた選択肢であり、基板にしっかりと結合された堅牢で耐久性のある膜を形成します。

- 単純な形状に対する高速成膜を最優先する場合:電子ビームまたは熱蒸着は比類のないスループットを提供し、大量生産においてより費用対効果が高いです。

- 複雑な3次元基板のコーティングを最優先する場合:スパッタリングの見通し線外の表面をコーティングする能力は、はるかに優れた均一な被覆性を提供します。

- 熱に弱い基板での作業を最優先する場合:スパッタリングの低いプロセス温度は、下地材料への損傷を防ぐ上で大きな利点となります。

最終的に、適切な成膜技術を選択するには、用途の特定の技術的および経済的要件を明確に理解する必要があります。

要約表:

| 特性 | スパッタリング | 蒸着 |

|---|---|---|

| 膜密度 | 高(高密度、硬質膜) | 低(多孔質になる可能性あり) |

| 密着強度 | 優れている(10倍強い) | 良好 |

| 段差被覆性 | 優れている(複雑な形状をコーティング) | 劣る(見通し線のみ) |

| 成膜速度 | 遅い、より制御されている | 速い、高スループット |

| プロセス温度 | 低い(敏感な基板に最適) | 高い |

| 合金/化合物成膜 | 優れている(ターゲット組成と一致) | 困難(蒸気圧によって異なる) |

薄膜プロセスを最適化する準備はできましたか?

スパッタリングと蒸着のどちらを選択するかは、最終製品の性能にとって非常に重要です。適切な装置は、優れた膜品質、密着性、および歩留まりを保証します。

KINTEKは、あらゆる薄膜成膜ニーズに対応する高性能ラボ機器と消耗品を専門としています。スパッタリングシステムによる堅牢で高密度な膜が必要な場合でも、蒸着システムによる高スループット能力が必要な場合でも、当社の専門家がお客様のラボの特定の要件に最適なソリューションを選択するお手伝いをいたします。

プロジェクトについて話し合い、KINTEKがお客様の研究および生産能力をどのように向上させることができるかを発見するために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク