プラスチック熱分解を評価する際、そのエネルギー効率は重要ですが複雑な問題です。このプロセスは本質的に高吸熱性であり、プラスチックポリマーを分解するためには、多大かつ継続的な熱エネルギーの投入を必要とします。しかし、適切に設計された熱分解システムは、副生するガス燃料を巧みに利用して自身の加熱要件を賄うことにより、正味エネルギー収支をプラスにすることが可能であり、プロセス全体をエネルギー陽性にします。

プラスチック熱分解のエネルギー効率は固定値ではなく、変動する結果です。中心的な課題は、生成される燃料(熱分解油)のエネルギー値が、原料の前処理から反応器の運転まですべてのプロセスで消費される総エネルギーを上回る、正味エネルギー収支を達成することです。

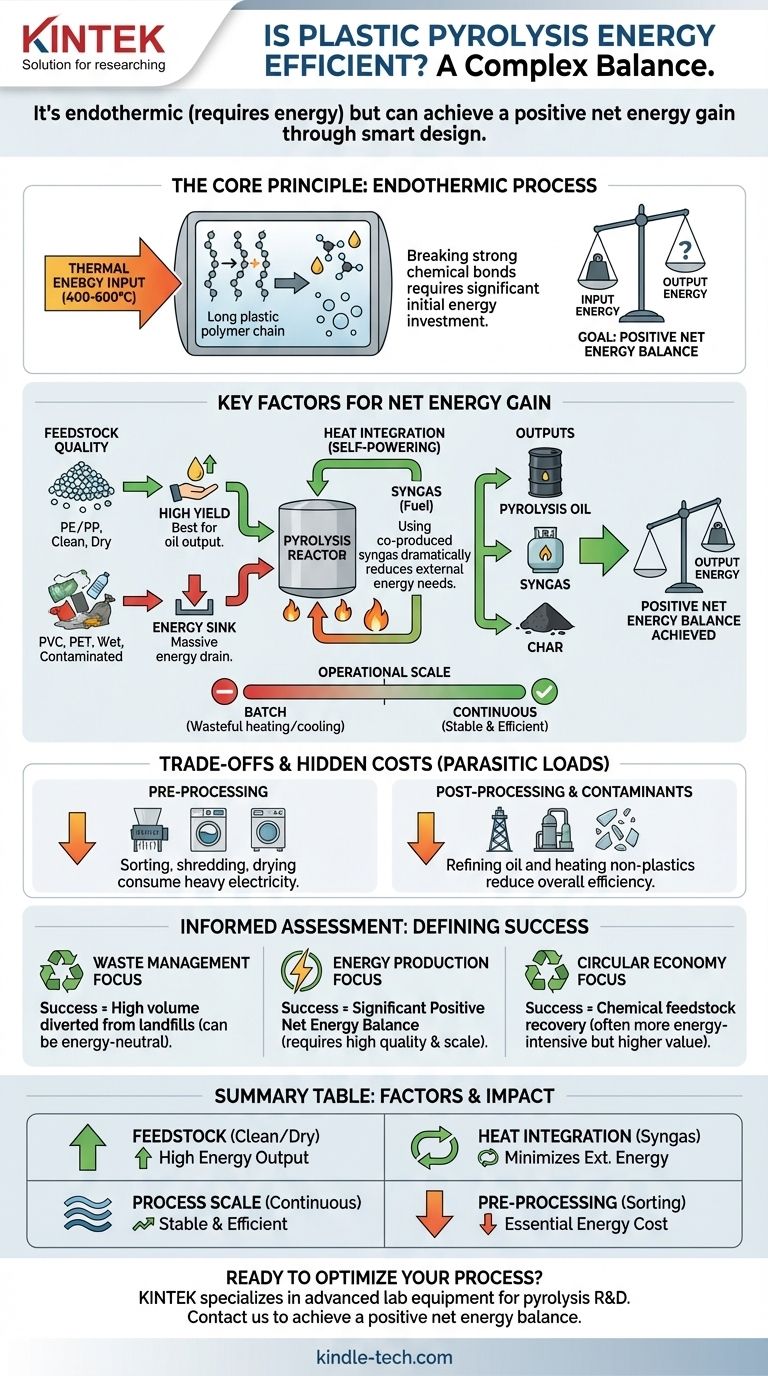

基本原理:吸熱プロセス

効率を正しく評価するためには、まず作用する基本的な熱力学を理解する必要があります。熱分解はエネルギー源ではなく、エネルギー変換技術です。

結合の切断にはエネルギーが必要

プラスチックポリマーは、長くて安定した分子鎖です。熱分解は、酸素のない環境でこれらのプラスチックを高温(通常400〜600°C)に加熱し、これらの強い化学結合を切断することによって機能します。

この結合切断プロセスには、かなりのエネルギー投資が必要です。この初期エネルギーコストが、熱分解を「無料」のエネルギーと見なせない主な理由です。

目標:正味エネルギーゲイン

熱分解の生成物には、熱分解油(合成原油)、合成ガス(水素やメタンなどの可燃性ガスの混合物)、およびチャー(固体炭素)が含まれます。油とガスの両方には、かなりの貯蔵エネルギーがあります。

「エネルギー効率が高い」プラントとは、これらの生成物、特に油のエネルギー含有量が、システム全体を稼働させるために必要な総エネルギーよりも大きいプラントを指します。

エネルギー効率を決定する主要因

特定の熱分解操作がエネルギー陽性になるか、それとも純粋なエネルギー消費になるかは、原料の品質とシステムの設計にほぼ完全に依存します。

原料の品質が最も重要

廃プラスチックの種類と状態は最も重要な変数です。混合された、汚れた、湿ったプラスチックは、かなりのエネルギーシンクとなります。

ポリエチレン(PE)やポリプロピレン(PP)のような高品質の原料は、最も多くの油を生成します。PVCのような問題のあるプラスチックは塩素を放出し腐食性の酸を生成し、一方PETは低品質の油を生成し、装置の詰まりを引き起こす可能性があります。

決定的に重要なのは、原料中の水分があれば、熱分解プロセスが始まる前にそれを蒸発させる必要があり、これには膨大な熱エネルギーが消費されることです。

プロセス技術と熱統合

効率にとって最も重要な設計上の特徴は熱統合です。反応中に副生する合成ガスは貴重な燃料です。

効率的なプラントは、この合成ガスを回収し、専用のバーナーで燃焼させて、熱分解反応を維持するために必要な熱を供給します。この自己発電能力により、外部エネルギー源(天然ガスや電気など)の必要性が劇的に減少し、潜在的なエネルギーシンクをエネルギー陽性のループに変えます。

運転規模と一貫性

大規模な連続供給反応器は、小規模なバッチ反応器よりも一般的にエネルギー効率がはるかに優れています。

連続システムは安定した運転温度を維持し、大規模な反応器の質量を繰り返し加熱・冷却する際の莫大なエネルギーの浪費を避けることができます。この運転の安定性が、エネルギー回収を最適化するための鍵となります。

トレードオフと非効率性の理解

客観的な評価を行うには、単純な計算で見落とされがちな隠れたエネルギーコスト、すなわち「寄生負荷」を認識する必要があります。

前処理の「寄生負荷」

廃プラスチックは熱分解に適した状態で届きません。それは選別、破砕、洗浄、乾燥される必要があります。

これらの各ステップには、大量の電力を消費する重機が必要です。この前処理のエネルギー消費は、プラント全体の正味エネルギー収支の正直な計算に含める必要があります。

汚染物質の課題

非プラスチック汚染物質(金属、ガラス、紙)は反応器内でヒートシンクとして機能し、燃料収率に貢献することなくエネルギーを吸収します。これらはシステムの全体的な熱効率を低下させます。

後処理で失われるエネルギー

生の熱分解油(バイオ原油やTPO(タイヤ熱分解油)と呼ばれることもあります)は、ディーゼル燃料の代替品としてそのまま使用できるわけではありません。酸性で不安定であり、汚染物質を含んでいます。

この油を水素化処理や蒸留などのプロセスで有用な燃料にアップグレードするには、さらなるエネルギー集約的な精製ステップが必要です。この後処理のエネルギーコストは、ライフサイクルエネルギー評価におけるもう一つの重要な要素です。

目標に応じた情報に基づいた評価を行う

熱分解の実現可能性は、あなたの主要な目的に完全に依存します。効率を測定する前に、成功を定義する必要があります。

- 主な焦点が廃棄物管理である場合: エネルギー的にニュートラルな熱分解プラントであっても、埋立地へのリサイクル不可能なプラスチックの大量排出を効果的に回避できれば、大きな成功となり得ます。

- 主な焦点がエネルギー生産である場合: 高品質でクリーンな原料と、優れた熱統合を備えた大規模な連続プロセスに焦点を当て、大幅な正味エネルギー収支のプラスを要求する必要があります。

- 主な焦点が循環経済の創出である場合: 目標は、プラスチックを新しいプラスチックの化学原料(「モノマー」)に変換することです。これは燃料生産よりもエネルギー集約的であることが多いですが、マテリアルループを閉じることでより高い環境的利益をもたらします。

結局のところ、プラスチック熱分解を単純なエネルギー源ではなく、複雑な化学変換プロセスとして捉えることが、現実的で成功裏の導入への第一歩となります。

要約表:

| 要因 | エネルギー効率への影響 |

|---|---|

| 原料の品質 | PE/PPのようなクリーンで乾燥したプラスチックは高いエネルギー収率をもたらしますが、湿ったプラスチックや汚染されたプラスチックは効率を低下させます。 |

| 熱統合 | 合成ガスを反応器の動力に使用することで外部エネルギーの必要性を最小限に抑え、正味エネルギー収支を向上させます。 |

| プロセス規模 | 連続供給反応器は、安定した運転温度のためバッチシステムよりも効率的です。 |

| 前処理 | 選別、破砕、乾燥はエネルギーを消費しますが、最適な性能のために不可欠です。 |

プラスチック熱分解プロセスを最大のエネルギー効率のために最適化する準備はできていますか? KINTEKでは、熱分解の研究開発に特化した高度なラボ機器と消耗品を専門としています。廃棄物管理、エネルギー生産、循環経済の創出のいずれに焦点を当てているかにかかわらず、当社のソリューションは、信頼性の高い高性能技術により、正味エネルギー収支のプラス達成を支援します。お客様の研究所の特定のニーズをサポートし、プロジェクトを成功に導く方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉