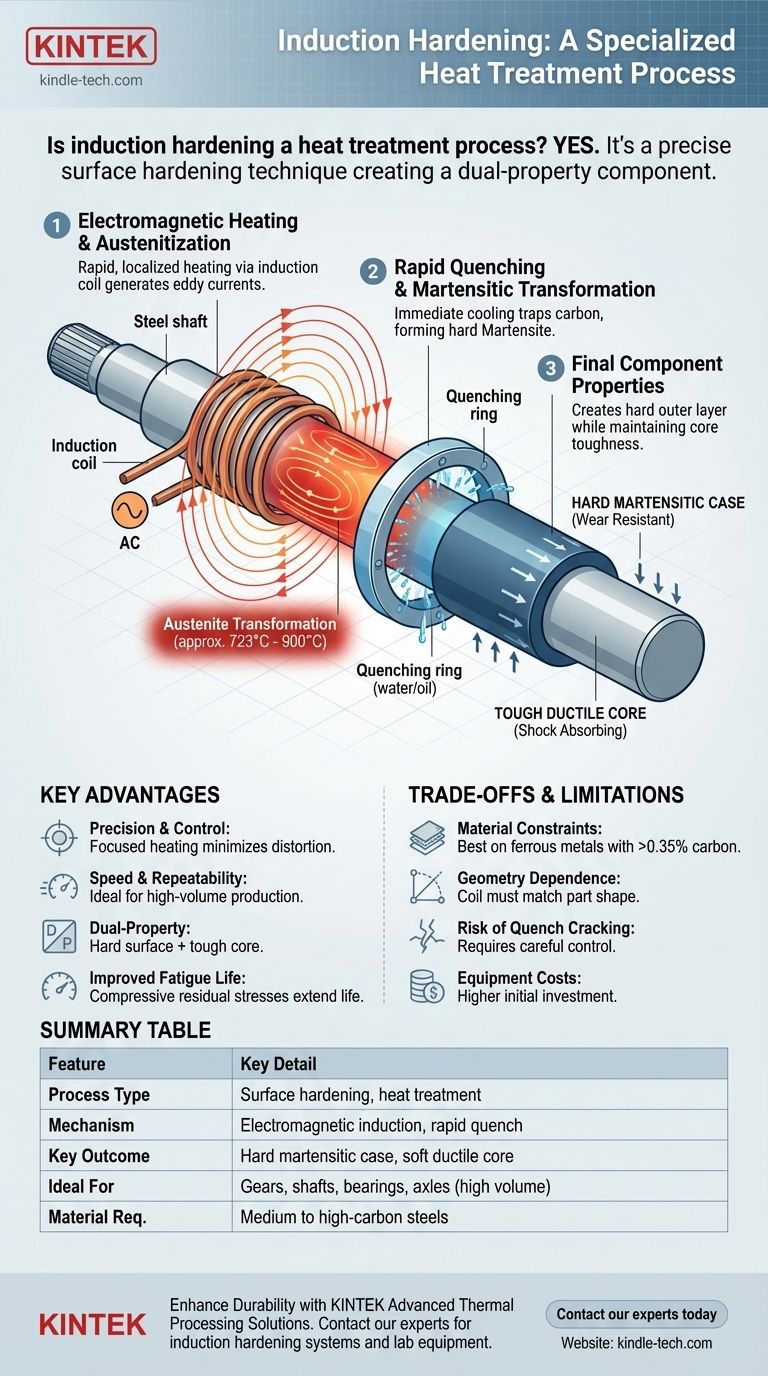

はい、誘導焼入れは明確で非常に効果的な熱処理の一種です。これは、電磁誘導を使用して金属部品の対象領域を急速に加熱し、その直後に急冷する表面硬化プロセスです。これにより、硬く耐摩耗性のある外層、つまり「ケース」が形成され、材料の内部コアは軟らかく延性のある状態に保たれます。

誘導焼入れは単なる熱処理ではなく、戦略的な表面改質技術です。その主な価値は、接触応力に耐える硬く耐摩耗性のある表面と、衝撃を吸収し破滅的な故障を防ぐ強靭で延性のあるコアという、2つの異なる特性を持つ部品を作成することにあります。

コアメカニズム:誘導焼入れの仕組み

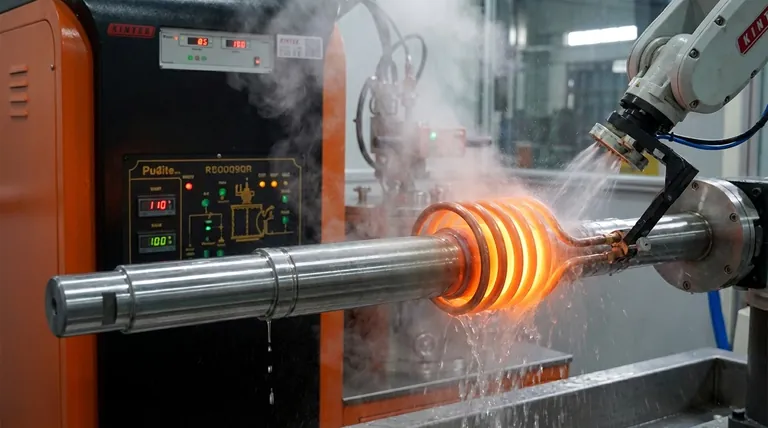

誘導焼入れは、物理学と冶金学の基本原理に基づいた洗練されたプロセスです。加熱から冷却までの全サイクルは、わずか数秒で完了します。

ステップ1:電磁加熱

銅製の誘導コイルに交流電流(AC)が流されます。これにより、コイルの周囲に強力で急速に変化する磁場が発生します。

鋼製のシャフトなどの導電性部品がこの磁場内に置かれると、磁場は金属自体に電流を誘導します。これらは渦電流として知られています。

これらの渦電流の流れに対する材料の自然な抵抗により、正確で強力な局所的な熱が非常に迅速に発生します。

ステップ2:オーステナイト化

熱により、部品の表面層の温度がその臨界変態点(鋼の場合、通常723°Cから900°Cの間)を超えて上昇します。

この温度で、鋼の結晶構造はオーステナイトと呼ばれる相に変化し、炭素が鉄マトリックス内に均一に溶解します。このステップは、硬化が発生するために不可欠です。

ステップ3:急速焼入れ

表面が目標温度に達した直後、部品は急速に冷却、つまり焼入れされます。これは通常、水、油、または液体ポリマーをスプレーすることによって行われます。

焼入れは、オーステナイトがより軟らかい加熱前の構造に戻るのを防ぐのに十分な速さで行われる必要があります。

ステップ4:マルテンサイト変態

この急速冷却により、炭素原子が鉄の結晶格子内に「閉じ込められ」、オーステナイトがマルテンサイトに変態します。

マルテンサイトは非常に硬く、脆く、強い結晶構造です。このマルテンサイト層が、部品に優れた耐摩耗性を与える「ケース」となります。

誘導焼入れを選ぶ理由:主な利点

誘導焼入れは、その精度、速度、および部品に与える最終的な特性の独自の組み合わせにより、他の方法よりも選択されます。

精度と制御

加熱は磁場によって生成されるため、硬化が必要な領域のみに正確に集中させることができます。これにより、エネルギーの無駄が最小限に抑えられ、部品の他の部分の歪みのリスクが低減されます。

速度と再現性

加熱サイクルは非常に速く、多くの場合わずか数秒で完了します。これにより、誘導焼入れは、プロセスの安定性が重要な自動化された大量生産ラインに最適です。

二重特性部品

これが中心的な利点です。このプロセスは、摩耗、摩擦、接触疲労に耐える硬いケースを作成し、加熱されていないコアはより軟らかく強靭なままであり、破損することなく衝撃荷重に耐えることができます。

疲労寿命の向上

より硬いマルテンサイトケースの形成は、表面に有益な圧縮残留応力を生み出します。これらの応力は、疲労亀裂につながる引張応力に対抗するのに役立ち、車軸やクランクシャフトなどの部品の耐用年数を大幅に延ばします。

トレードオフと限界を理解する

強力である一方で、誘導焼入れは万能な解決策ではありません。その有効性は、特定の材料および設計要因に依存します。

材料の制約

このプロセスは、十分な炭素含有量を持つ鉄系金属(通常、炭素含有量0.35%以上の高炭素鋼)に最も効果的です。炭素は、硬いマルテンサイトの形成を可能にする主要な要素です。低炭素鋼は、まず浸炭などの二次プロセスを必要とします。

形状依存性

均一な加熱を確保するためには、誘導コイルの形状が部品の形状に密接に一致している必要があります。複雑または不規則な形状は均一に加熱することが難しく、軟らかい部分や過熱につながる可能性があります。

焼入れ割れのリスク

急速な加熱と焼入れによる極端な熱衝撃は、高い内部応力を引き起こす可能性があります。プロセスが慎重に制御されていない場合、または材料に既存の欠陥がある場合、これは焼入れ割れにつながる可能性があります。

設備および工具コスト

誘導加熱電源の初期設備投資と、特定の部品用のカスタムコイルの製造コストは、従来の炉加熱方法と比較してかなりのものになる可能性があります。

目標に合った適切な選択をする

熱処理プロセスを選択するには、その方法の長所と部品の工学的要件を一致させる必要があります。

- 耐摩耗性部品の大量生産が主な焦点である場合:誘導焼入れの速度と再現性は、ギア、シャフト、ベアリング、車軸などの部品に理想的な選択肢となります。

- 特定の高応力領域の疲労強度を向上させることが目標である場合:誘導による局所的な加熱とそれに伴う圧縮応力は、フィレット、ジャーナル、およびその他の応力集中点を強化するのに特に適しています。

- 低炭素鋼を使用している場合、または化学的に改質された表面が必要な場合:浸炭や窒化などの表面硬化代替法を検討する必要があります。これらはより長い時間をかけて元素を表面に拡散させます。

- 部品全体に均一な硬度と強度が必要な場合:部品全体を加熱および冷却する焼入れ焼戻しのような全体焼入れプロセスが、より適切な方法となります。

誘導焼入れを精密な表面改質ツールとして理解することで、表面の耐久性とコアの靭性の最適なバランスを備えた部品を設計することができます。

要約表:

| 特徴 | 主要な詳細 |

|---|---|

| プロセスタイプ | 熱処理の一種である表面硬化 |

| メカニズム | 電磁誘導加熱とそれに続く急速焼入れ |

| 主な成果 | 硬く耐摩耗性のマルテンサイトケースと軟らかく延性のあるコア |

| 理想的な用途 | ギア、シャフト、ベアリング、車軸の大量生産 |

| 材料要件 | 中炭素鋼から高炭素鋼(通常、炭素含有量0.35%以上) |

部品の耐久性と疲労寿命を向上させる必要がありますか? KINTEKは、誘導焼入れシステムを含む高度な熱処理ソリューションを専門としています。当社の実験装置と消耗品は、研究所やメーカーの精密なニーズを満たすように設計されています。表面硬度とコア靭性の完璧なバランスを備えた部品の設計をお手伝いします。今すぐ当社の専門家にお問い合わせください。お客様のプロジェクト要件についてご相談ください!

ビジュアルガイド

関連製品

- 不消耗型真空アーク溶解炉

- 三次元電磁ふるい分け装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド

- RF PECVDシステム RFプラズマエッチング装置