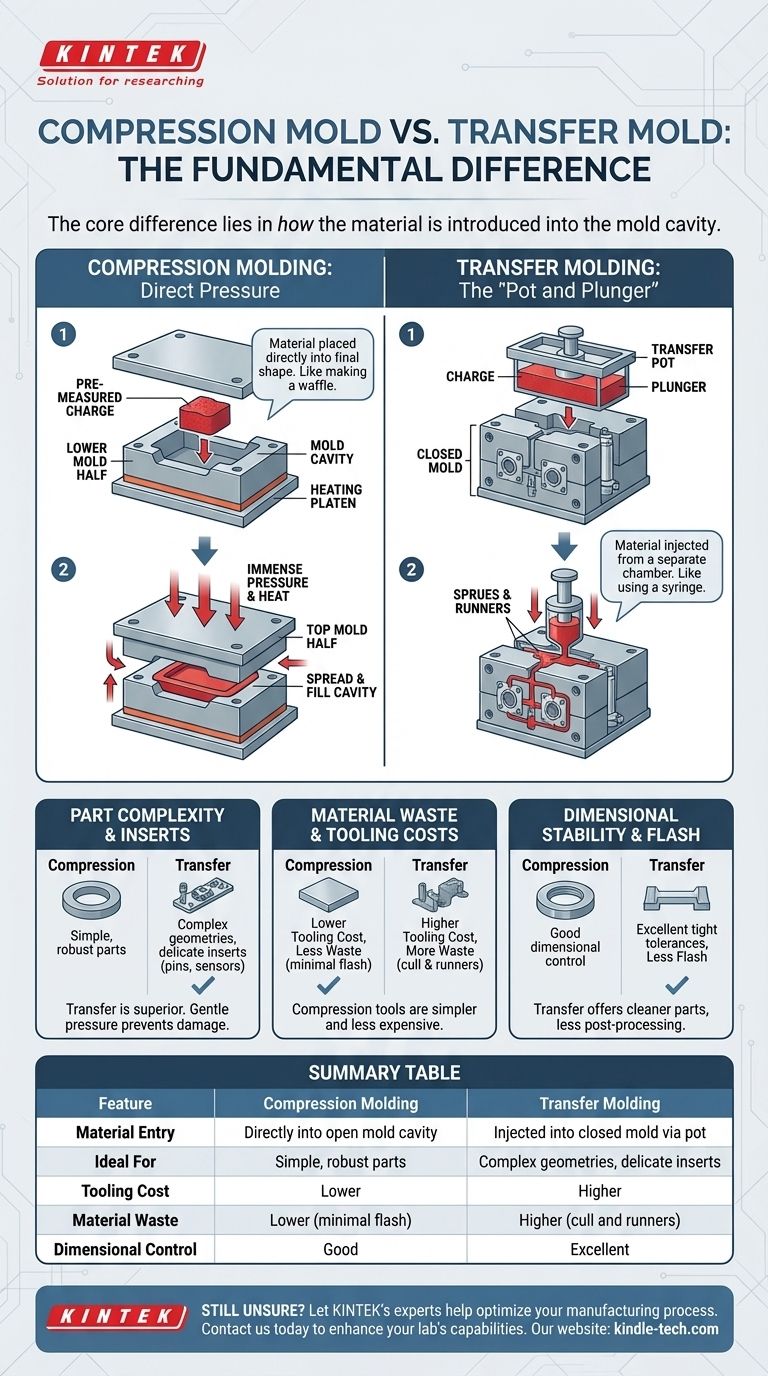

いいえ、圧縮成形とトランスファー成形は根本的に異なるプロセスです。どちらも熱と圧力を利用して材料を成形しますが、決定的な違いは、材料が金型キャビティに導入される方法にあります。圧縮成形では材料を最終的な金型形状に直接配置するのに対し、トランスファー成形では材料を別のチャンバーで加熱し、閉じた金型に射出します。

理解すべき核となる違いは、制御と単純さです。圧縮成形は、複雑でない部品に理想的な直接的で単純なプロセスである一方、トランスファー成形は、複雑な形状やデリケートな部品に対してより優れた制御を提供する間接的なプロセスです。

コアメカニクス:材料が金型に入る方法

これら2つの方法の決定的な違いは、原材料が完成品になるまでの経路です。この単一の区別が、その後のすべての利点と欠点を引き起こします。

圧縮成形:直接圧力

圧縮成形では、チャージと呼ばれる所定量の成形材料が、開いた状態の加熱された金型キャビティの下半分に直接配置されます。

次に金型の上半分が閉じられ、巨大な圧力が加えられます。この動作により、材料が広がり、キャビティ全体を満たしてその形状になります。これはワッフルを作るのと似ています。生地を直接アイロンの上に置き、蓋を閉じて最終的な形を作ります。

トランスファー成形:「ポットとプランジャー」

トランスファー成形では、中間ステップが追加されます。チャージは部品キャビティ自体ではなく、キャビティの上にあるトランスファーポットとして知られる別のチャンバーに配置されます。

金型はまず閉じられます。次に、プランジャーがポット内の材料に圧力をかけ、液体状態に加熱し、チャネル(スプルーとランナー)を通って完全に閉じた金型キャビティに押し込みます。これは、液体を容器に注射器で注入するのと似ています。

この違いが部品に重要な理由

これらの方法の選択は、部品設計、材料の無駄、金型コストに直接的な影響を与えます。

部品の複雑さとインサート

トランスファー成形は、複雑な形状やデリケートなインサート(金属ピンや電子センサーなど)を持つ部品にはるかに優れています。

材料が流れ込むときに金型がすでに閉じられているため、材料はより一貫した穏やかな圧力で入ります。これにより、壊れやすいインサート部品の損傷や変位を防ぎます。圧縮成形の高い直接圧力は、ピンを簡単に曲げたり、インサートを割ったりする可能性があります。

材料の無駄と金型コスト

圧縮成形金型は一般的により単純で安価に製造できます。チャージを最終部品の体積に厳密に合わせることができるため、材料効率が非常に高くなります。

トランスファー成形金型は、統合されたポット、プランジャー、ランナーシステムのためにより複雑であり、初期金型コストが高くなります。また、ポットとランナーに残った材料(「カルト」)が硬化して廃棄する必要があるため、本質的に多くの無駄が生じます。

寸法安定性とバリ

トランスファー成形は通常、より厳しい寸法公差を提供し、「バリ」(金型の合わせ目から漏れ出す余分な材料)の発生を抑えます。

射出前に金型が閉じられクランプされているため、材料が漏れ出す機会はほとんどありません。これにより、後処理が少なくて済む、よりきれいな部品ができます。

トレードオフを理解する

どちらのプロセスも普遍的に優れているわけではなく、単に異なるタスクに適しています。固有の限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

圧縮成形の単純さ

その主な利点は単純さであり、適切な用途であれば金型コストの削減とサイクルタイムの短縮につながります。電気部品、ガスケット、自動車パネルのような、より大きく、より単純で頑丈な部品に最適です。その主な制限は、材料の流れに対する微細な制御の欠如です。

トランスファー成形の精度

その主な利点は、提供される精度と制御であり、小型で複雑な部品やオーバーモールド用途の頼りになる方法となっています。トレードオフは、より高い金型投資と、カルトからの避けられない材料の無駄です。

アプリケーションに適した選択をする

最終的な決定は、部品の特定の要件と生産目標によって導かれるべきです。

- インサートなしの、より単純で頑丈な部品の費用対効果を最優先する場合: 圧縮成形がほぼ常に正しい選択です。

- デリケートなインサートや厳しい公差を持つ複雑な部品の製造を最優先する場合: トランスファー成形は必要な制御と精度を提供します。

- 小型で詳細な熱硬化性部品を大量生産することを最優先する場合: トランスファー成形の一貫性と低バリは、金型コストが高くても、長期的にはより効率的であることがよくあります。

材料がキャビティにどのように供給されるかという主要な違いを理解することで、設計の複雑さとプロジェクトの予算に最も合致する製造プロセスを自信を持って選択できます。

要約表:

| 特徴 | 圧縮成形 | トランスファー成形 |

|---|---|---|

| 材料の投入 | 開いた金型キャビティに直接 | トランスファーポットを介して閉じた金型に射出 |

| 理想的な用途 | 単純で頑丈な部品 | 複雑な形状、デリケートなインサート |

| 金型コスト | 低い | 高い |

| 材料の無駄 | 低い(バリが最小限) | 高い(カルトとランナー) |

| 寸法制御 | 良好 | 優れている |

どの成形プロセスがあなたのアプリケーションに最適かまだ不明ですか?

KINTEKの専門家が、製造プロセスの最適化をお手伝いします。当社は、圧縮成形またはトランスファー成形のニーズをサポートするための適切なラボ機器と消耗品の提供を専門としています。当社のチームは、お客様の特定の部品設計と生産目標に最も効率的なソリューションをご案内します。

今すぐお問い合わせください。当社のラボの能力を向上させ、製造ワークフローを合理化する方法についてご相談ください。

ビジュアルガイド