本質的に、圧縮成形は概念的にはシンプルなプロセスです。これは、「チャージ」として知られる所定量の原材料を、加熱された開いた金型のキャビティに配置することを含みます。その後、金型が閉じられ、巨大な圧力が加えられ、材料がキャビティを満たし、その形状に適合するように強制されます。材料が硬化するまで熱と圧力が維持され、最終的に固体の完成部品が生成されます。

材料を最終形状に絞り込むというプロセスの単純さは、その真の目的を裏切るものです。圧縮成形は、特に複合材料から、他の方法では実用的でないか効果が低い場合に、大型で高強度、寸法安定性の高い部品を製造するための戦略的な選択肢です。

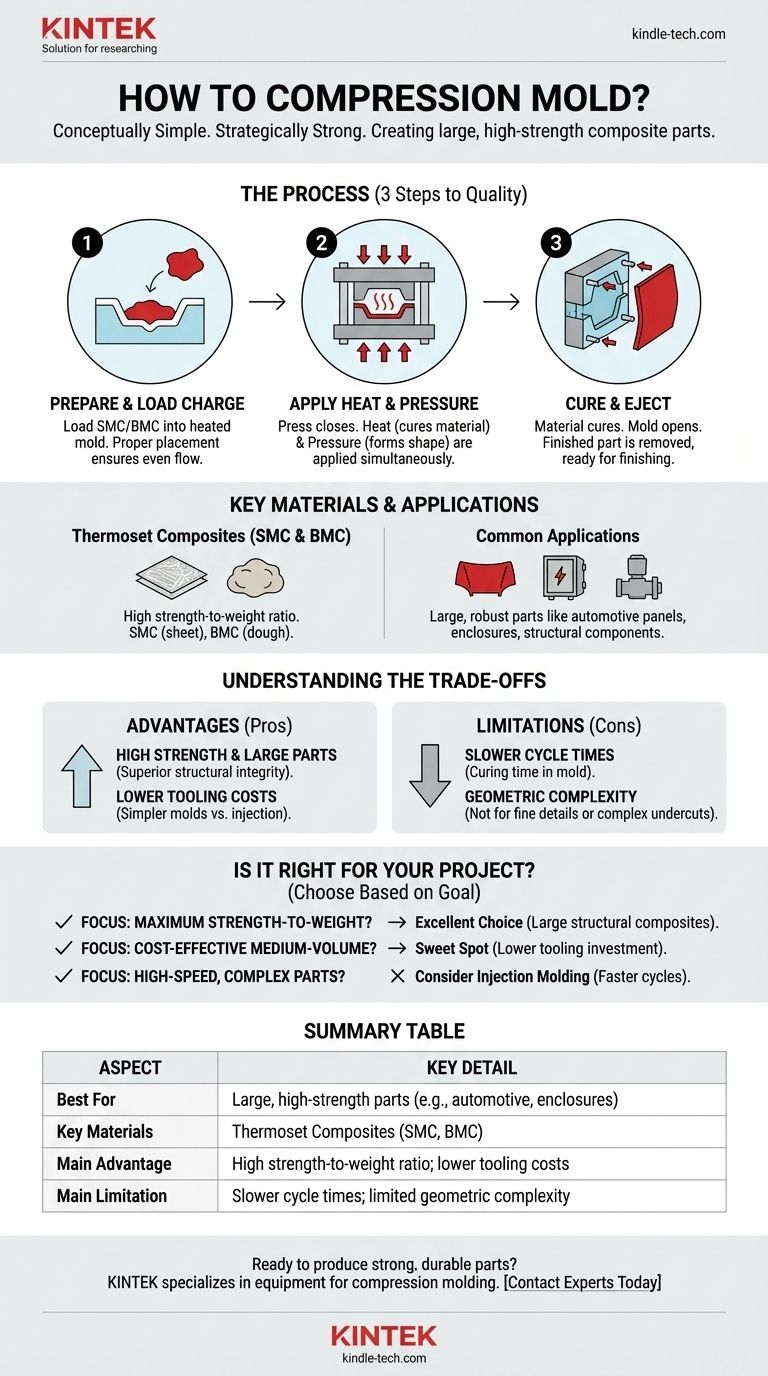

プロセスの仕組み

圧縮成形を真に理解するためには、基本的な手順を超えて、材料、熱、圧力の相互作用を調べる必要があります。各段階は、高品質のコンポーネントを達成するために不可欠です。

ステップ1:チャージの準備と装填

「チャージ」は、部品に必要な成形材料の正確な量です。この材料は、シート成形コンパウンド(SMC)やバルク成形コンパウンド(BMC)のような熱硬化性複合材料であることがよくあります。

チャージは、開いた金型の下半分に慎重に配置されます。適切な配置、通常は中央への配置は、圧力が加えられたときに材料がキャビティ全体に均一に流れるようにし、ボイドや弱点を防ぐために重要です。

ステップ2:熱と圧力の印加

チャージが装填されると、油圧プレスが金型を閉じます。ここで2つの重要な力が働きます:熱と圧力です。

金型は特定の温度に加熱され、2つの機能があります。材料の粘度を下げて流れやすくすることと、熱硬化性材料の化学的架橋反応(硬化)を開始することです。

同時に、プレスはかなりの圧縮力を加えます。この圧力により、材料が金型のあらゆる細部に適合し、閉じ込められた空気が排出されます。

ステップ3:硬化と部品の取り出し

金型は、所定の時間、熱と圧力の下で閉じられたままになります。この「硬化時間」中に、熱硬化性材料は不可逆的な化学変化を起こし、固体で安定した状態に硬化します。

硬化が完了した後、プレスが開かれ、完成した部品は、多くの場合、エジェクターピンの助けを借りて金型から取り出されます。その後、部品は余分なバリのトリミングなどの軽微な仕上げ作業を受けることがあります。

主要な材料とその用途

材料の選択は、圧縮成形部品の成功にとって不可欠です。様々な材料を使用できますが、このプロセスは高強度熱硬化性複合材料によって支配されています。

熱硬化性複合材料:SMCとBMC

シート成形コンパウンド(SMC)は最も一般的な材料です。これは、樹脂(ポリエステルやビニルエステルなど)、充填剤、およびチョップドファイバー補強材(通常はガラス繊維)を組み合わせた「すぐに成形できる」シートです。

バルク成形コンパウンド(BMC)は似ていますが、より短い繊維を含む生地のような粘稠度を持っています。SMCと比較して、より複雑な形状の成形に適しています。どちらの材料も、優れた強度対重量比を提供します。

一般的な用途

これらの高強度特性により、圧縮成形は大型で堅牢な部品の製造に理想的です。一般的な例としては、自動車のボディパネル、ボンネット、電気エンクロージャ、産業機器の構造部品などがあります。

トレードオフの理解

すべての製造プロセスがすべての用途に完璧なわけではありません。圧縮成形を選択するには、その固有の利点と限界を明確に理解する必要があります。

利点:高強度と大型部品

長繊維強化複合材料を使用できるため、優れた剛性と構造的完全性を持つコンポーネントを作成できます。このプロセスは、非常に大型の複合部品を製造するための最も費用対効果の高い方法の1つです。

利点:金型コストの低減(射出成形と比較して)

圧縮成形金型は、一般的に射出成形金型よりもシンプルで耐久性があります。複雑なランナーやゲートシステムを必要とせず、より低い圧力で動作するため、初期の金型投資が大幅に低くなります。

限界:サイクルタイムの遅さ

材料が金型内で硬化する必要があるため、サイクルタイムは射出成形のような熱可塑性プロセスよりも本質的に長くなります。このため、小型部品の非常に大量生産にはあまり適していません。

限界:幾何学的複雑さ

圧縮成形はかなりの詳細を持つ部品を製造できますが、非常に細かい特徴、鋭い内角、または複雑なアンダーカットを持つコンポーネントには理想的ではありません。材料の流れは射出成形ほど制御されていません。

あなたのプロジェクトに圧縮成形は適切ですか?

あなたの選択は、プロジェクトの主要な目標(強度、コスト、または生産速度)によって導かれるべきです。

- 最大強度対重量比が主要な焦点である場合:圧縮成形は、特にSMCやその他の繊維強化複合材料を使用した大型構造部品にとって優れた選択肢です。

- 費用対効果の高い中量生産が主要な焦点である場合:このプロセスは、射出成形用の金型コストが法外であるものの、他の方法よりも耐久性が必要な場合に最適なバランスを提供します。

- 複雑な部品の高速・大量生産が主要な焦点である場合:その目標には、射出成形の迅速なサイクルタイムがより適しているため、射出成形を強く検討すべきです。

材料の能力、金型コスト、生産速度の間のこのバランスを理解することが、圧縮成形を効果的に活用するための鍵です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 最適な用途 | 大型、高強度部品(例:自動車パネル、エンクロージャ) |

| 主要な材料 | 熱硬化性複合材料(SMC、BMC) |

| 主な利点 | 高強度対重量比;射出成形と比較して金型コストが低い |

| 主な限界 | サイクルタイムが遅い;幾何学的複雑さに限界がある |

研究室や産業ニーズ向けの強力で耐久性のある部品を製造する準備はできていますか?

KINTEKは、圧縮成形のような高度な製造プロセスを支える機器と消耗品の提供を専門としています。新しい複合材料の開発から生産の拡大まで、当社の専門知識が優れた結果を達成するお手伝いをします。今すぐ当社の専門家にお問い合わせください。信頼性の高いラボソリューションでプロジェクトをサポートする方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機