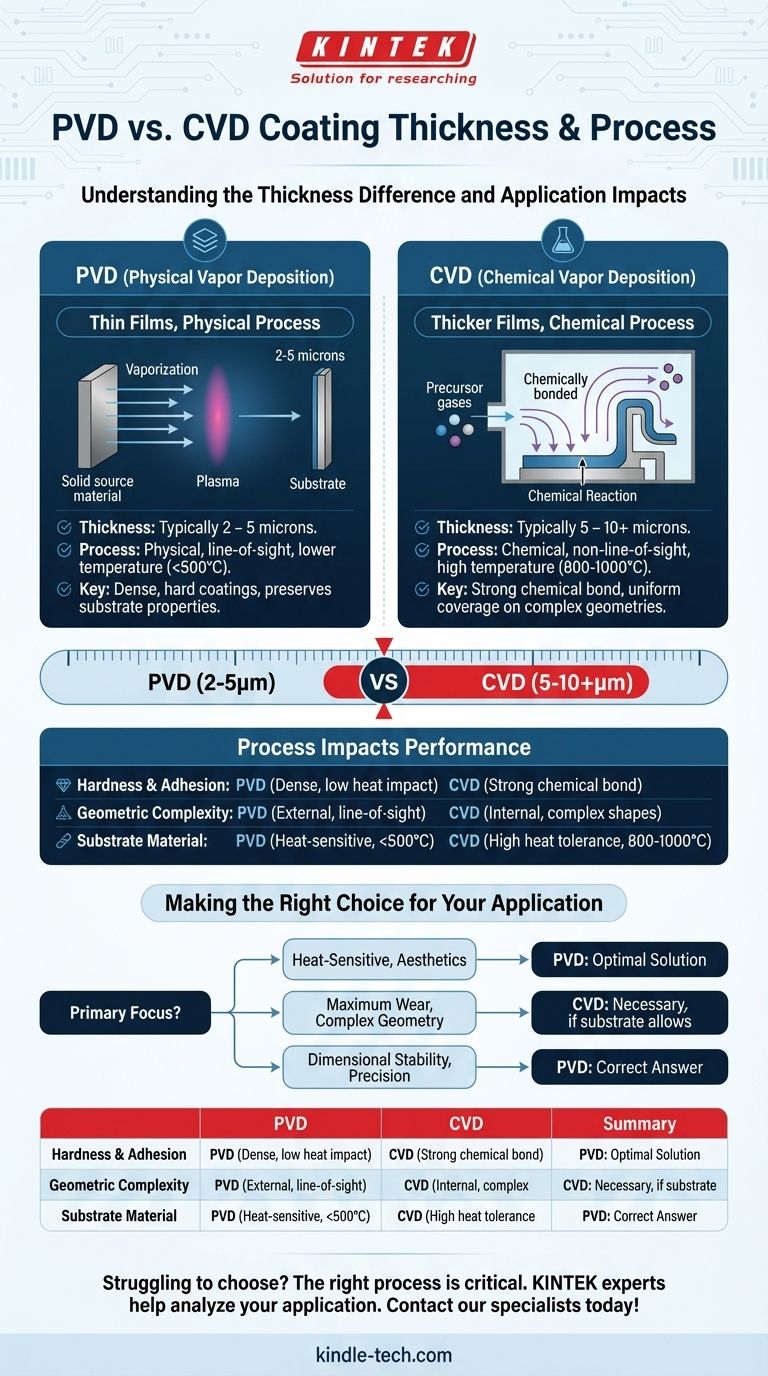

一般的に、物理蒸着(PVD)コーティングは化学蒸着(CVD)コーティングよりも薄いです。PVD膜は通常2~5ミクロンですが、CVD膜は実質的に厚く、通常5~10ミクロン以上です。

膜厚の違いは恣意的な選択ではなく、コーティングを作成するために使用される基本的なプロセスの直接的な結果です。PVDは薄い層を物理的に堆積させるのに対し、CVDはより厚い層を化学的に成長させます。この区別が、どのプロセスがアプリケーションに適しているかを理解する鍵となります。

核心的な違い:プロセスが特性を決定する

コーティングの膜厚は、その堆積方法の直接的な結果です。PVDとCVDは分子レベルで全く異なるプロセスであり、それが膜厚、性能、および理想的な使用例のバリエーションを説明しています。

PVDの仕組み:物理蒸着

PVDは物理的な見通し線プロセスです。真空チャンバー内で、固体原料が原子または分子のプラズマに気化されます。これらの粒子は直線的に移動し、基板表面に凝縮して、薄く緻密な膜を層ごとに形成します。

ここでの重要な属性は、より低いプロセス温度です。反応を開始するために高熱に依存しないため、PVDは熱に敏感な材料を含む、より広範な材料に使用できます。

CVDの仕組み:化学反応

CVDは化学プロセスです。前駆体ガスがチャンバーに導入され、加熱された基板表面で反応します。この化学反応により、新しい材料が部品上に直接「成長」し、表面に化学的に結合したコーティングを形成します。

この方法は見通し線に限定されないため、ガスが複雑な部品の周囲や内部に流れ込み、非常に均一なコーティングが可能です。ただし、必要な高温が重要な制限要因となります。

膜厚とプロセスが性能に与える影響

PVDとCVDの選択は、数ミクロン以上の問題です。それは、プロセスの特性をエンジニアリングの目標に合わせることです。

硬度と密着性

CVDのような厚いコーティングは優れた耐摩耗性と関連付けられることが多いですが、実際はより微妙です。CVDの高温プロセスは、基板との間に非常に強力な化学結合(拡散層)を形成することができます。

PVDコーティングは、薄いにもかかわらず、非常に緻密で硬いことが多いです。その低い堆積温度は、基板材料の硬度や内部構造の変化を避けることもでき、これは精密工具にとって大きな利点です。

幾何学的複雑さ

CVDは複雑な形状のコーティングに優れています。堆積が流れるガスを介して行われるため、内部チャネル、鋭い角、複雑な形状を均一にコーティングできます。

PVDの見通し線特性は外面には理想的ですが、複雑な部品の回転や固定具なしでは、深い凹部や内部ボアのコーティングには苦労します。

基板材料

これが決定的な要因となることが多いです。CVDプロセスの高熱(多くの場合800~1000°C)は、多くの鋼製工具やその他の熱に敏感な材料を焼きなまし、軟化させ、または歪ませる可能性があります。

PVDのはるかに低いプロセス温度(通常500°C未満)は、熱による歪みを許容できない部品にとって唯一の実行可能な選択肢となります。

トレードオフを理解する

どちらのプロセスも普遍的に優れているわけではありません。選択は、その固有の妥協点を明確に理解しているかどうかにかかっています。

PVDの妥協点:薄い膜と見通し線

PVDコーティングは一般的に薄く、非常に高い摩耗用途では、厚いCVDと比較して保護緩衝材が少ない場合があります。さらに、その見通し線堆積は、均一な被覆を確保するために部品の慎重な向きが必要です。

CVDの妥協点:高熱と環境への影響

CVDの主な欠点は、その高いプロセス温度であり、適合する基板材料の範囲を大幅に制限します。このプロセスには揮発性の化学前駆体も含まれ、慎重な取り扱いと廃棄が必要な有害な副産物を生成するため、PVDよりも環境に優しくありません。

外観と汎用性

PVDは幅広い美的選択肢を提供します。透明、反射性、または特定の色のコーティングを作成するために使用できます。対照的に、CVDコーティングは通常不透明であり、外観の制御は非常に限られています。

アプリケーションに適した選択をする

正しいコーティングを選択するには、部品のニーズとプロセスの能力のバランスを取る必要があります。

- 熱に敏感な材料のコーティングや特定の光学特性の達成が主な焦点である場合:PVDは、その低いプロセス温度と装飾的な汎用性により、優れた選択肢です。

- 頑丈な基板に最大の耐摩耗性を持たせること、または複雑な内部形状をコーティングすることが主な焦点である場合:部品が高熱に耐えられるのであれば、CVDが必要な解決策となることが多いです。

- 精密部品の寸法安定性が主な焦点である場合:PVDは、基板のコア特性を歪ませたり変更したりしないため、ほとんどの場合正しい答えです。

最終的に、膜厚が物理蒸着と化学反応という根底にあるプロセスの結果であることを理解することが、エンジニアリングの目標に合った適切なコーティングを選択する鍵となります。

概要表:

| コーティングの種類 | 一般的な膜厚 | 主要なプロセス特性 |

|---|---|---|

| PVD | 2 - 5ミクロン | 物理的、見通し線、低温(< 500°C) |

| CVD | 5 - 10+ミクロン | 化学反応、非見通し線、高温(800-1000°C) |

コンポーネントのPVDまたはCVDコーティングの選択にお困りですか?適切なコーティングプロセスは、性能、耐久性、およびコスト効率にとって非常に重要です。KINTEKは、表面工学のための精密なラボ機器と消耗品を専門としています。当社の専門家は、熱に敏感な工具、複雑な形状、または最大の耐摩耗性など、お客様のアプリケーションを分析し、最適なソリューションを推奨するお手伝いをいたします。

今すぐ当社のコーティングスペシャリストにご連絡ください お客様のプロジェクト要件について話し合い、成功のために完璧なコーティングを選択してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉