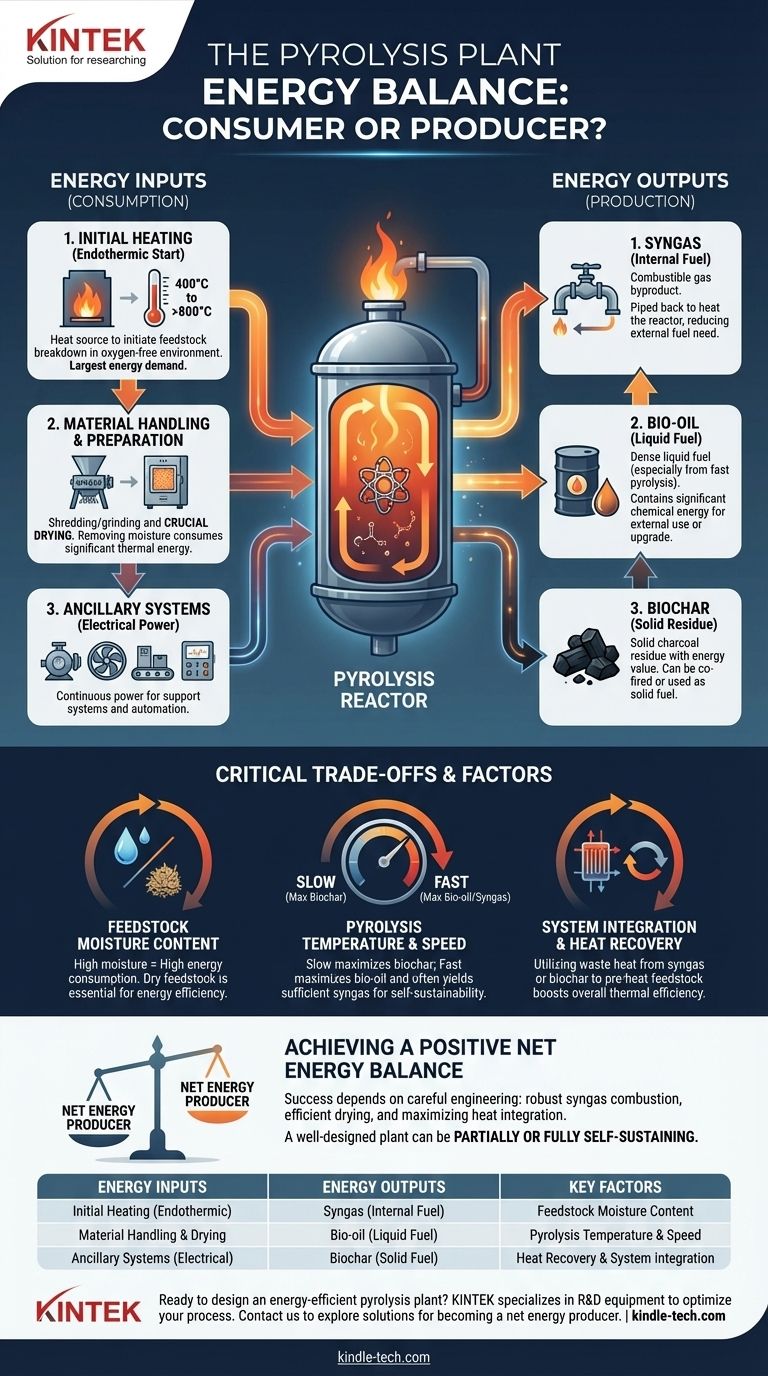

熱分解プラントのエネルギー消費量は単一の数値ではなく、入力と出力の動的な方程式です。プラントの純エネルギー収支は、その設計、処理する原料の種類、および運用効率に大きく依存します。プロセスを開始するにはかなりの熱エネルギーが必要ですが、適切に設計されたプラントは、自らのガス状副産物からのエネルギーを利用して、部分的または完全に自立することができます。

核心的な問題は、熱分解プラントがどれだけのエネルギーを消費するかではなく、純エネルギー生産者として稼働できるかどうかです。答えはイエスですが、この結果は、特に原料の準備とエネルギーの内部リサイクルにおける慎重なエンジニアリングにかかっています。

エネルギー入力を分解する

熱分解プラントはいくつかの異なる段階でエネルギーを消費し、初期加熱が最も重要な需要です。これらの入力を理解することは、全体的な効率を評価するための第一歩です。

初期加熱(吸熱性の開始)

熱分解は吸熱プロセスであり、酸素のない環境で原料を分解し始めるために外部の熱源を必要とします。この初期の熱の上昇は、全操作において単一で最大のエネルギー消費者です。

必要な熱量は、目的の最終製品に応じて400°Cから800°Cを超える範囲の目標温度によって決定されます。

材料の取り扱いと準備

生の原料が反応器にそのまま使えることはめったにありません。準備が必要であり、この準備にはかなりの機械的および熱的エネルギーが消費されます。

主要なプロセスには、表面積を増やすための細断または粉砕、そして最も重要な乾燥が含まれます。水を加熱するには膨大な量のエネルギーが消費され、それが熱分解に利用できるはずのエネルギーを奪うため、水分の除去は極めて重要です。

補助システム

コア反応器以外にも、プラントは継続的に電力を消費する多数のサポートシステムに依存しています。これには、原料やバイオ炭を運ぶためのコンベア、バイオオイル用のポンプ、ガス処理用のファンとブロワー、およびプロセス全体を自動化する制御システムが含まれます。

エネルギー出力を分析する

プラントはエネルギーを消費しますが、合成ガス、バイオオイル、バイオ炭の3つの主要な形でエネルギーを生産します。効率の鍵は、これらの出力からのエネルギーを活用することです。

合成ガス(非凝縮性ガス)

熱分解プロセスは、合成ガスとして知られる可燃性ガスの混合物を放出します。これはプラントの最も価値のある内部エネルギー源です。

ほとんどの最新のプラントでは、この合成ガスが回収され、熱分解反応器を加熱するバーナーに直接送られます。自らの副産物を燃料として使用することで、プラントは初期の起動段階後、外部燃料(天然ガスなど)の必要性を劇的に減らすか、あるいは排除することができます。

バイオオイル(熱分解油)

バイオオイルは高密度の液体燃料であり、特に「高速熱分解」システムにおける主要な製品です。このオイルは、捕捉された化学エネルギーの significant な量を表します。

通常、外部製品として販売されますが、プラントの正のエネルギー出力台帳の重要な部分です。工業用ボイラーで使用したり、輸送用燃料にアップグレードしたりすることができます。

バイオ炭(固体残留物)

固体炭のような残留物であるバイオ炭もエネルギーを含んでいます。農業用やろ過用として販売されることが多いですが、炉で混焼したり、固体燃料として使用したりすることで、システムの全体的なエネルギー正の性質に貢献します。

トレードオフを理解する

プラントがエネルギー消費者であるか生産者であるかの状態は保証されていません。それは一連の重要なエンジニアリングと運用上のトレードオフによって決定されます。

原料の水分含有量

これはおそらく最も重要な要因です。水分が50%の原料は、水分が10%の原料よりもはるかに多くのエネルギーを処理に必要とします。高水分の投入は、潜在的にエネルギー正のプラントを簡単に純エネルギーシンクに変えてしまう可能性があります。

熱分解温度と速度

緩慢熱分解(低温、長時間の処理)はバイオ炭の収量を最大化しますが、合成ガスの生成量が少なく、プロセスに必要な内部燃料が少なくなる可能性があります。

高速熱分解(高温、短時間の処理)はバイオオイルの収量を最大化し、多くの場合、自立するのに十分な合成ガスを生成しますが、より洗練されたエネルギー集約的な反応器設計が必要です。

システム統合と熱回収

平凡なプラントと優れたプラントの違いは、しばしば熱統合にあります。合成ガスや高温のバイオ炭からの廃熱を熱交換器で回収し、流入する原料を予熱することは、熱効率を最大化し、外部エネルギー需要を最小限に抑える上で極めて重要です。

これをプロジェクトに適用する方法

熱分解プロジェクトの実現可能性は、有利な純エネルギー収支を達成できるかどうかに完全に依存します。設計と運用上の選択は、主要な目標によって導かれるべきです。

- エネルギー自給自足が主な焦点の場合: 原料乾燥システムを優先し、主要な反応器に電力を供給するために堅牢な合成ガス燃焼を設計します。

- 液体燃料(バイオオイル)の最大化が主な焦点の場合: 高速熱分解設計を選択する可能性が高く、より高い運転温度を維持するのに十分な合成ガス収量があることを確認する必要があります。

- バイオ炭生産の最大化が主な焦点の場合: よりシンプルで緩慢な熱分解設計で十分かもしれませんが、合成ガスの収量がプロセスのエネルギー需要を満たすかどうかを慎重に計算する必要があります。

最終的に、成功する熱分解操作は、廃棄物処理ユニットとしてではなく、高度に統合されたエネルギー変換システムとして見なされるべきです。

要約表:

| エネルギー入力 | エネルギー出力 | 主要な要因 |

|---|---|---|

| 初期加熱(吸熱) | 合成ガス(内部燃料) | 原料の水分含有量 |

| 材料の取り扱いと乾燥 | バイオオイル(液体燃料) | 熱分解温度と速度 |

| 補助システム(電気) | バイオ炭(固体燃料) | 熱回収とシステム統合 |

エネルギー効率の高い熱分解プラントの設計準備はできていますか? KINTEKは、熱分解R&D用の実験装置と消耗品を専門とし、原料の準備、温度制御、エネルギー回収の最適化を支援します。今すぐお問い合わせください。当社のソリューションがお客様の熱分解プロジェクトを純エネルギー生産者に変える方法をご覧ください!

ビジュアルガイド