簡単に言えば、バイオマス熱分解炉のコストは劇的に異なります。小規模な研究室規模のユニットで数万ドルから、大規模な産業規模の施設で数千万ドルに及びます。価格は、処理能力、使用される特定の熱分解技術、自動化のレベル、および原料の前処理と製品の回収に必要な補助装置によって決まります。

熱分解炉自体のコストは、プロジェクト全体の費用の一部に過ぎないことがよくあります。現実的な予算を作成するには、原料の取り扱いと乾燥から製品のアップグレードと貯蔵まで、統合されたシステム全体のコストを考慮する必要があります。

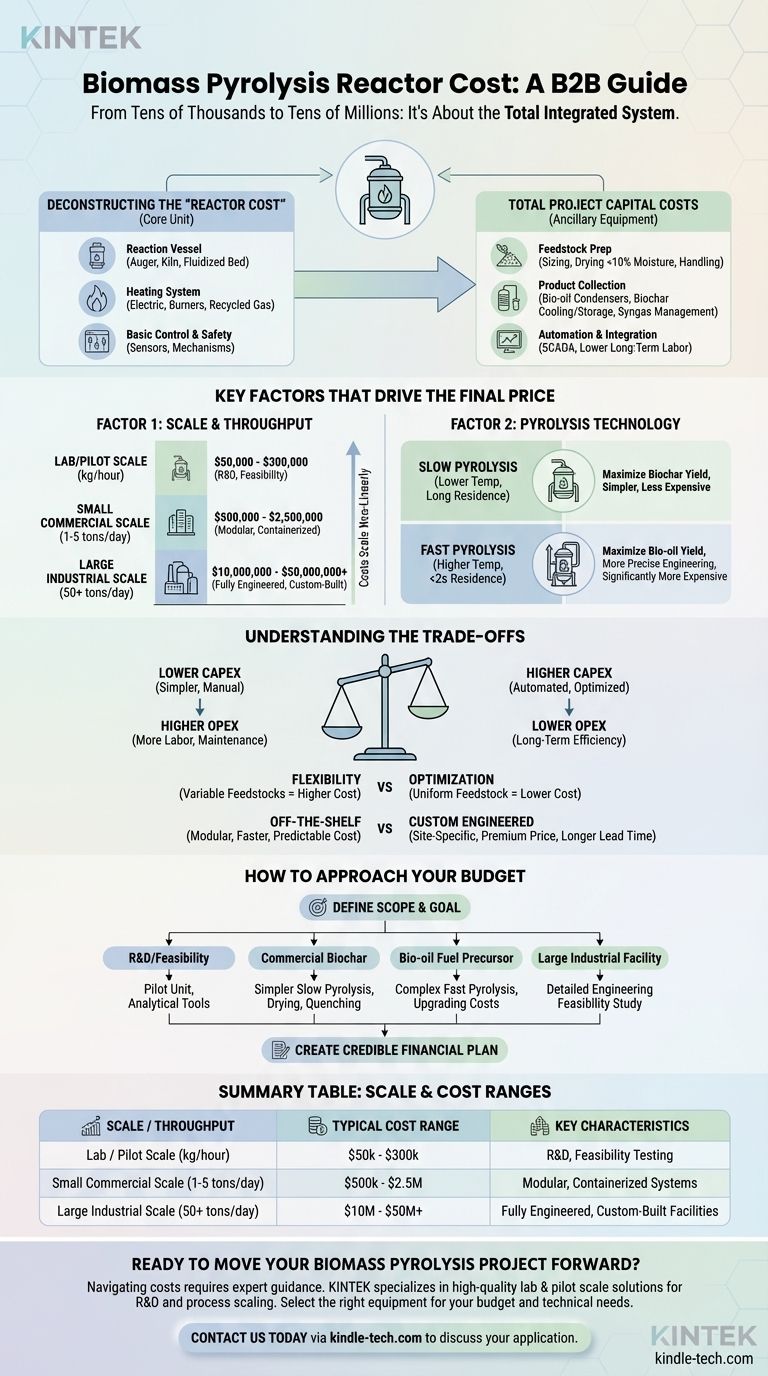

「反応炉コスト」の内訳

「熱分解炉」の見積もりを受け取った際、何が含まれているかを理解することが重要です。コアとなる反応炉はシステムの心臓部ですが、システム全体ではありません。

コア反応炉ユニット

中心となるコンポーネントは、バイオマスが無酸素状態で加熱される反応容器です。オーガー、ロータリーキルン、流動床などのこの容器の設計が、主要なコスト要因となります。

加熱システム

熱を供給する方法は、重要なコスト要因です。これは、外部の電気ヒーターやガスバーナーから、熱分解中に生成される非凝縮性ガスをプロセス燃料として再利用するより複雑なシステムまで多岐にわたります。

基本的な制御と安全性

最低限、価格には基本的な温度・圧力センサーと、必須の安全機構が含まれます。これにより、ユニットが設計されたパラメーター内で動作することが保証されます。

反応炉を超えて:プロジェクト全体の設備投資

反応炉だけに焦点を当てることは、車のコストを考慮せずに車のエンジンの価格を評価するようなものです。完全で機能するプラントに必要な補助装置は、反応炉自体のコストと同等か、それを超えることがよくあります。

原料前処理システム

バイオマスが熱分解の準備ができた状態で届くことはめったにありません。この上流の設備は大きな費用です。

- サイジング:バイオマスを一貫した粒度にするために、グラインダーやチッパーが必要です。

- 乾燥:ほとんどの熱分解プロセスでは、低水分含有量(通常10%未満)の原料が必要です。工業用乾燥機は大型でエネルギー集約的であり、高価です。

- 取り扱い:材料を反応炉に移動させるために、コンベア、ホッパー、供給機構が必要です。

製品の回収とアップグレード

熱分解の生成物(バイオオイル、バイオ炭、合成ガス)は、すぐに市場に出せる状態ではありません。この下流の処理にはかなりのコストがかかります。

- バイオオイルの回収:液体バイオオイルを捕捉・分離するために、一連の凝縮器や電気集塵機が必要になる場合があります。

- バイオ炭の取り扱い:高温のバイオ炭を冷却(急冷)、回収、貯蔵するためのシステムは、安全性と製品品質のために不可欠です。

- 合成ガスの管理:非凝縮性ガスは、燃焼させるか、燃料として使用するために浄化するか、他の用途のために精製する必要があります。

自動化と統合

洗練されたSCADA(監視制御およびデータ収集)システムで動作する完全に自動化されたプラントは、手動で操作されるバッチシステムよりも初期費用がはるかに高くなります。しかし、長期的には人件費が低くなります。

最終価格を左右する主要な要因

4つの主要な変数が、熱分解プロジェクトの最終コストを決定します。

要因1:規模と処理能力

これが最大の要因です。コストは規模に非線形に比例します。

- 研究室/パイロット規模(kg/時):5万ドル〜30万ドル。これらは研究および実現可能性試験用です。

- 小規模商業規模(1〜5トン/日):50万ドル〜250万ドル。多くの場合、モジュール式でコンテナ化されています。

- 大規模産業規模(50トン/日以上):1,000万ドル〜5,000万ドル以上。これらは完全に設計され、現場で建設される施設です。

要因2:熱分解技術

反応炉技術の種類は、複雑さとコストに大きな影響を与えます。

- 緩慢熱分解:バイオ炭の収率を最大化するために、低温で長い滞留時間で動作します。これらのシステムは一般的にシンプルで堅牢、そして安価です。

- 高速熱分解:バイオオイルの収率を最大化するために、高温で非常に短い滞留時間(2秒未満)で動作します。これらのシステムは、より精密なエンジニアリング、洗練された熱伝達を必要とし、著しく高価です。

トレードオフの理解

熱分解システムを選択するには、相反する優先順位のバランスを取る必要があります。「最良」の選択肢は一つではなく、特定の目標と予算に最も適した選択肢があるだけです。

CAPEXとOPEX

初期設備投資(CAPEX)が低いのは、よりシンプルで手動で操作されるシステムから得られるかもしれません。しかし、このシステムは、人件費の増加、効率の低下、および潜在的に高いメンテナンスのために、運用費用(OPEX)が高くなる可能性があります。高価で完全に自動化されたシステムは、長期的にOPEXを最小限に抑えるように設計されています。

柔軟性 vs. 最適化

単一で均一な原料(例:キルン乾燥木材チップ)を処理するように設計された反応炉は、高度に最適化され、安価になる可能性があります。可変の原料(例:都市固形廃棄物、農業残渣)を処理するように設計されたシステムは、より複雑な前処理と制御を必要とし、コストが増加します。

既製品 vs. カスタム設計

小規模の場合、標準化されたモジュール式システムは、予測可能なコストと迅速な導入を提供します。大規模な産業用途の場合、特定のサイト、原料、および製品要件と統合するために、カスタム設計ソリューションがほぼ常に必要であり、これは高額な価格と長いリードタイムを伴います。

予算の立て方

現実的な費用見積もりを得るには、まずプロジェクトの範囲と目標を定義する必要があります。

- R&Dまたは実現可能性試験が主な焦点の場合:小規模なパイロットユニットを探し、コアシステムと基本的な分析ツールの予算を立ててください。

- 商業的なバイオ炭生産が主な焦点の場合:よりシンプルで安価な緩慢熱分解システムを指定できる可能性が高いですが、原料の乾燥とバイオ炭の急冷/包装の予算を忘れないでください。

- 燃料前駆体としてのバイオオイル生産が主な焦点の場合:より複雑な高速熱分解システムの予算を立て、下流のバイオオイル回収とアップグレードにかなりの費用を含める必要があります。

- 大規模な産業施設を計画している場合:最初のステップは、反応炉の価格を決定することではなく、システム全体を最初から最後まで定義する詳細なエンジニアリング実現可能性調査を依頼することです。

最終的に、プロジェクトの入力、希望する出力、および規模を定義することだけが、漠然とした価格帯を信頼できる財務計画に変える唯一の方法です。

要約表:

| 規模 / 処理能力 | 一般的なコスト範囲 | 主な特徴 |

|---|---|---|

| 研究室 / パイロット規模 (kg/時) | $50,000 - $300,000 | 研究、開発、実現可能性試験用。 |

| 小規模商業規模 (1-5トン/日) | $500,000 - $2,500,000 | 多くの場合、モジュール式、コンテナ化されたシステム。 |

| 大規模産業規模 (50トン/日以上) | $10,000,000 - $50,000,000+ | 完全に設計された、カスタム構築された施設。 |

バイオマス熱分解プロジェクトを前進させる準備はできましたか?

熱分解システムの複雑なコストを乗り越えるには、専門家の指導が必要です。KINTEKは、高品質のラボ機器と消耗品の提供を専門とし、研究室やパイロットプラントの正確なニーズに対応しています。R&Dを実施している場合でも、プロセスをスケールアップしている場合でも、当社の専門知識は、予算と技術要件に合った適切な機器を選択するのに役立ちます。

特定の用途について話し合い、KINTEKが信頼性の高い効率的なソリューションでイノベーションをどのようにサポートできるかを発見するために、お問い合わせフォームから今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 研究開発用高性能実験室用凍結乾燥機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- RF PECVDシステム RFプラズマエッチング装置

- 不消耗型真空アーク溶解炉