スパッタリングターゲットの寿命は、単純な時間や日数ではなく、故障するまでに吸収できる総エネルギーで測定されます。これは通常、メーカーによってキロワット時(kW-h)で指定されます。システム内でのターゲットの実際の寿命は、スパッタリングする材料、印加する電力、スパッタリングシステムの効率によって、数十時間から数千時間まで幅があります。

スパッタリングターゲットの寿命は、時間の経過ではなく材料のエロージョン(消耗)の関数です。中心的な課題は、ターゲットが薄くなるにつれて生じるプロセス汚染や機器損傷の重大なリスクと、材料の最大利用率とのバランスを取ることです。

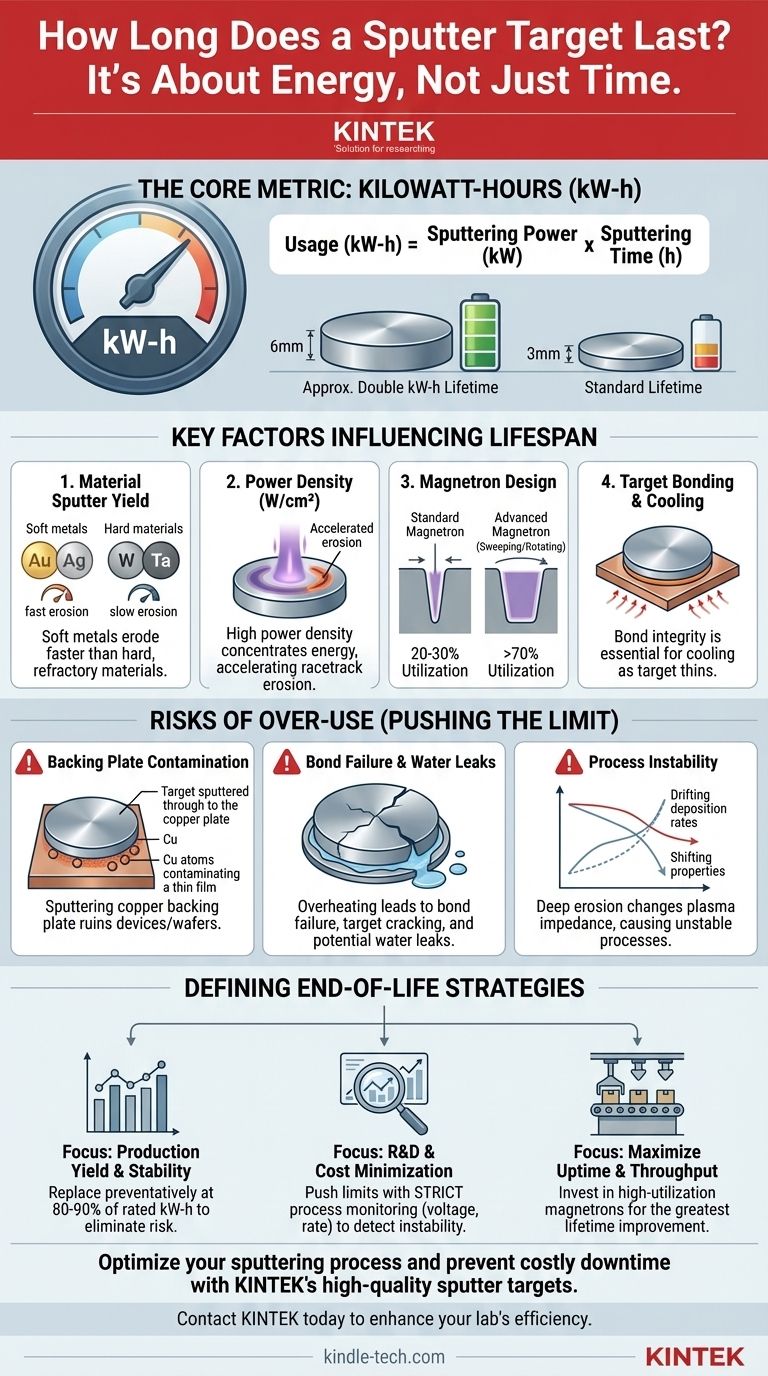

中心的な指標:キロワット時(kW-h)

なぜ「時間」ではないのか?

「時間」に頼るのは誤解を招きます。なぜなら、スパッタリングプロセスは一定ではないからです。低電力1キロワット(kW)で100時間稼働したターゲットは、高電力10 kWで100時間稼働したターゲットよりもはるかに少ないエロージョンしか受けません。

時間は変動要因ですが、投入されたエネルギーはエロージョンを決定する定数です。

キロワット時の計算

kW-h定格は、ターゲットがその全寿命を通じて処理できる総エネルギーを表します。簡単な計算で消費量を追跡できます。

使用量(kW-h) = スパッタリング電力(kW) x スパッタリング時間(h)

累積使用量がメーカー指定のkW-h制限に近づいたら、交換を計画する時です。

ターゲット厚さの役割

ターゲットのkW-h定格に最も直接的に影響するのは、その厚さです。他のすべての要因が等しいと仮定すると、6mm厚のターゲットは3mm厚のターゲットよりも約2倍の利用可能な材料を持ち、したがって約2倍のkW-h寿命を持ちます。

ターゲット寿命に影響を与える主要因

メーカーの定格以外にも、ターゲットが消費される速度を決定するいくつかの運用上の要因があります。

材料スパッタリング収率

異なる材料は、非常に異なる速度でエロージョンします。金(Au)や銀(Ag)のような高いスパッタリング収率を持つ軟金属は、タングステン(W)やタンタル(Ta)のような低い収率を持つ硬い耐火性材料よりもはるかに速く消耗します。

電力密度

電力密度、つまり単位面積あたりに印加されるワット数(W/cm²)は大きな影響を与えます。高い電力密度はプラズマエネルギーを集中させ、磁場トラップ領域(しばしば「トラック」と呼ばれる)内のエロージョンを加速させます。

マグネトロン設計

マグネトロンの磁場構成は極めて重要です。これはプラズマを形成し、エロージョングルーブを定義します。非効率なマグネトロンは、ターゲット材料のごく一部(利用率20〜30%)しか使用しない深い狭い溝を作り出し、その後故障します。

スイープまたは回転磁場を持つ高度なマグネトロンは、はるかに広いエロージョンパスを作成し、材料利用率を70%超に劇的に向上させ、ターゲットの有用寿命を大幅に延長します。

ターゲットボンディングと冷却

ほとんどのターゲットは、構造的完全性と熱冷却のために銅製バックプレートに接合されています。この接合部の完全性は不可欠です。ターゲットが薄くなるにつれて、熱を放散する能力が低下し、接合部にストレスがかかり、故障のリスクが増大します。

トレードオフの理解:ターゲットを限界まで使い切る

いつ止めるべきかを知ることが重要です。ターゲットから最後の材料を取り出そうとすると、新しいターゲットのコストを上回ることがほとんどの場合で上回る重大なリスクが生じます。

バックプレート汚染のリスク

これは最も一般的でコストのかかる故障モードです。ターゲット材料を完全にスパッタリングし尽くすと、銅製バックプレートのスパッタリングが始まります。これにより、デバイスを台無しにし、ウェーハバッチ全体を汚染する可能性のある、深刻でしばしば目に見えない銅汚染が薄膜に導入されます。

ボンディングの破壊と水漏れ

ターゲットが薄くなると、局所的な熱が劇的に増加します。これにより、ターゲットをバックプレートに保持しているインジウムボンディングが溶け、熱接触が失われる可能性があります。その後、ターゲットは急速に過熱、亀裂、または反りが発生し、真空シールが損なわれると、真空チャンバーへの壊滅的な水漏れにつながる可能性があります。

プロセス不安定性

エロージョングルーブが深くなるにつれて、マグネットとプラズマの距離が変化します。これにより、ターゲット表面での磁場強度が変化し、プラズマインピーダンスが変化する可能性があります。その結果、堆積速度の変動や膜特性の変化を伴う不安定なプロセスとなり、バッチ間の再現性が不可能になります。

プロセスのための寿命の定義

ターゲットの寿命を積極的に管理することが、安定した高歩留まりプロセスの鍵となります。あなたの戦略は、あなたの主な目標と一致している必要があります。

- 主な焦点が生産歩留まりと安定性である場合: 汚染やダウンタイムのリスクを排除するために、定格kW-h寿命の80〜90%に達したら予防的にターゲットを交換します。

- 主な焦点がR&Dと材料コストの最小化である場合: ターゲットを限界近くまで押し上げることができますが、壊滅的な故障が発生する前に不安定性を検出するために、堆積速度とカソード電圧の厳格なプロセス監視を実装する必要があります。

- 主な焦点がアップタイムとスループットの最大化である場合: 高い利用率のマグネトロンを備えたスパッタリングハードウェアに投資します。これは、実効ターゲット寿命を向上させるための最大の単一の改善をもたらします。

結局のところ、スパッタリングターゲットを定義された運用予算を持つミッションクリティカルな消耗部品として扱うことが、信頼性が高く効率的な薄膜プロセスの鍵となります。

要約表:

| 主要因 | ターゲット寿命への影響 |

|---|---|

| 材料スパッタリング収率 | 高収率材料(例:Au、Ag)は、低収率材料(例:W、Ta)よりも速くエロージョンします。 |

| 電力密度 (W/cm²) | 電力密度が高いほどエネルギーが集中し、トラック内のエロージョンが加速します。 |

| マグネトロン設計 | 高度なマグネトロンは、材料利用率を約30%から70%以上に向上させることができます。 |

| ターゲット厚さ | 厚いターゲット(例:6mm対3mm)は、約2倍のkW-h寿命を提供します。 |

スパッタリングプロセスを最適化し、コストのかかるダウンタイムを防ぎましょう。

スパッタリングターゲットの正確な寿命を理解することは、高い歩留まりとプロセスの安定性を維持するために不可欠です。KINTEKは、最大の利用率と信頼性のために設計されたスパッタリングターゲットを含む、高品質の実験装置と消耗品の専門家です。当社の専門家は、お客様の特定のアプリケーションに最適なターゲット材料と構成を選択するお手伝いをし、汚染や機器故障のリスクを回避しながら、投資から最大限の成果を得られるようにします。

ターゲットの故障によって研究や生産を妥協させてはいけません。 当社のチームに今すぐお問い合わせいただき、お客様のニーズについてご相談の上、KINTEKのソリューションがお客様の研究室の効率とスループットをどのように向上させることができるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空コールドトラップ直接コールドトラップチラー