スパッタリングでは、プラズマは、通常アルゴンである不活性ガスで再充填された低圧真空チャンバー内で、ターゲット材料に高い電圧を印加することによって生成されます。この電圧は自由電子を加速させ、それらが中性ガス原子と激しく衝突します。これらの衝突は十分にエネルギーが高いため、ガス原子から電子を叩き出し、それらをプラズマとして知られる正イオンと自由電子の自己維持混合物に変換します。

核となる原理は、単にグロー放電を生成するだけでなく、電気エネルギーを使用して高エネルギーイオンの制御された雲を生成することです。このプラズマは、ターゲットを爆撃するための媒体として機能し、原子スケールでサンドブラスターのように作用して、コーティング材料を基板上に放出します。

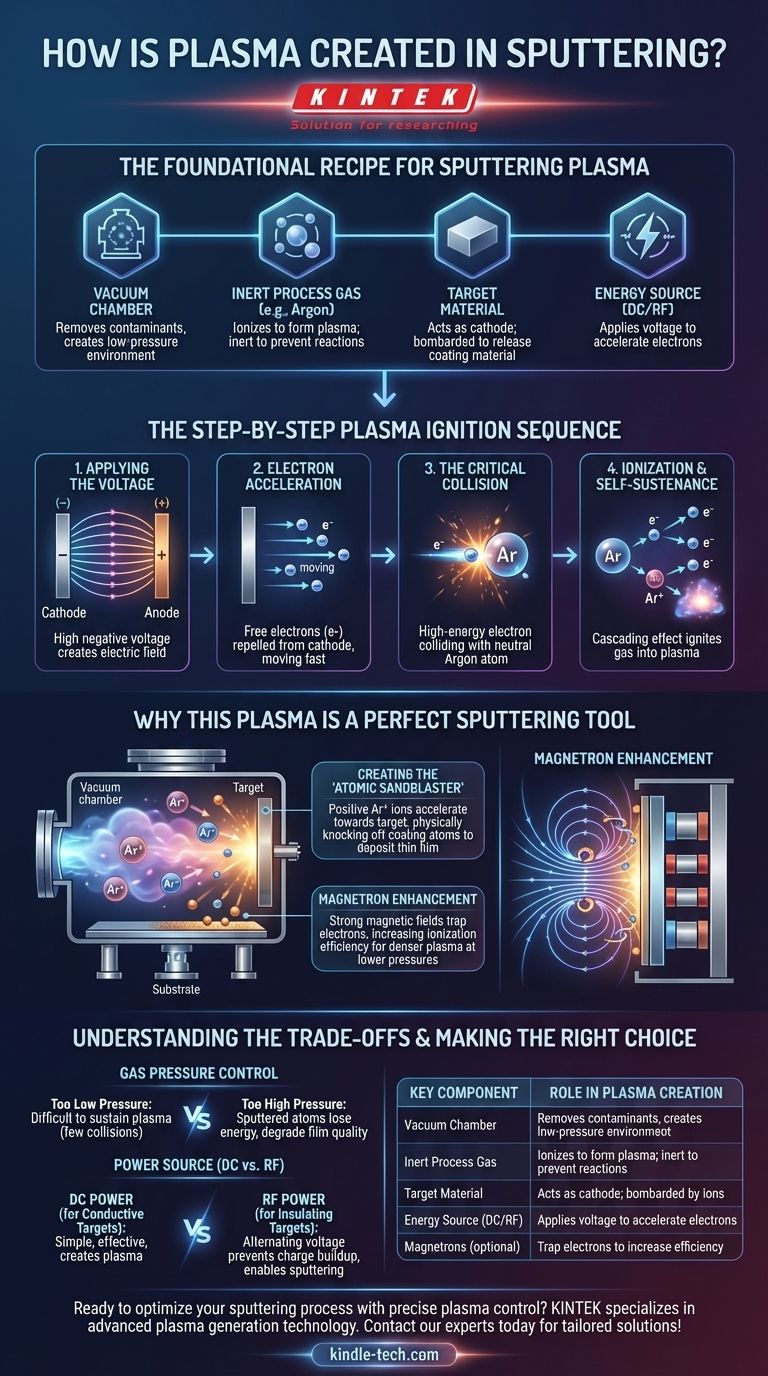

スパッタリングプラズマの基本的なレシピ

スパッタリングのための安定した効果的なプラズマを生成するには、4つの主要な構成要素の正確な組み合わせが必要です。各コンポーネントは、プロセスの開始と維持において不可欠な役割を果たします。

真空チャンバー

プロセス全体は、密閉されたチャンバーを高度な真空に排気することから始まります。この初期ステップは、堆積を妨げたり、結果として得られる薄膜を汚染したりする可能性のある酸素や水蒸気などの大気汚染物質を除去するために極めて重要です。

不活性プロセスガス

真空が確立されたら、チャンバーに少量の制御されたプロセスガスを再充填します。アルゴンは化学的に不活性で望ましくない反応を防ぎ、原子質量が比較的大きいため衝突時にターゲット原子を叩き出すのに効果的であるため、最も一般的に選択されます。

ターゲット材料

ターゲットは、堆積を意図した材料(例:チタン、アルミニウム、二酸化ケイ素)の固体ブロックです。これは、プラズマイオンが最終的に爆撃してコーティングを作成する対象物です。

エネルギー源

外部電源(直流(DC)または高周波(RF))が、必要なエネルギーを供給します。この電源は、通常、ターゲットを負極(カソード)に、チャンバー壁または別の電極を正極(アノード)にすることで、強力な電位を生成します。

プラズマ点火の段階的シーケンス

基本的な要素が整うと、プラズマの生成は急速な自己維持連鎖反応に従います。

電圧の印加

ターゲット材料に高い負電圧が印加されます。これにより、チャンバー内に強力な電場が生成されます。

電子の加速

ガス中に自然に存在するすべての自由電子は、負のターゲットによって即座に激しく反発され、高速でチャンバーを横切って加速されます。

決定的な衝突

これらの高エネルギー電子が移動するにつれて、チャンバーを満たしている中性の低エネルギーアルゴン原子と衝突します。

イオン化と自己維持

衝突により、アルゴン原子の外殻から電子を叩き出すのに十分なエネルギーが伝達されます。このイベントにより、正電荷を帯びたアルゴンイオン(Ar+)と、もう一つの自由電子という2つの新しい粒子が生成されます。この新しい電子は電場によって加速され、さらなる衝突を引き起こし、カスケード効果によってガス全体が急速にプラズマに点火されます。

なぜこのプラズマが完璧なスパッタリングツールなのか

プラズマは最終製品ではなく、スパッタリングを可能にするツールです。その独自の特性が、原子レベルでの材料転送を実現するために利用されます。

「原子サンドブラスター」の作成

新しく生成された正のアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き付けられます。それらはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。この爆撃により、ターゲット材料から原子が物理的に叩き出され、チャンバー内に「スパッタ」され、そこで移動して基板上に薄膜として堆積します。

マグネトロンの役割

マグネトロンスパッタリングシステムとして知られる最新のシステムでは、ターゲットの後ろに強力な磁石が配置されます。この磁場は、非常に移動性の高い電子をターゲット表面の近くに閉じ込め、らせん状の経路をたどるように強制します。これにより、電子がアルゴン原子と衝突する確率が大幅に増加し、イオン化効率が劇的に向上し、はるかに低い圧力で高密度で安定したプラズマを維持できるようになります。

トレードオフの理解

プラズマの制御は、最終的な膜の制御に不可欠です。このプロセスは、競合する要因のバランスです。

ガス圧力の制御

プロセスガスの圧力は重要なパラメータです。圧力が低すぎると、電子が衝突するガス原子が少なすぎてプラズマの維持が困難になります。圧力が高すぎると、スパッタされた原子が基板に向かう途中でガス原子と衝突しすぎてエネルギーを失い、膜の品質が低下する可能性があります。

電源(DC vs. RF)

電源の選択はターゲット材料によって決まります。DC電源は、導電性(金属)ターゲットにはシンプルで効果的です。しかし、ターゲットが絶縁体(誘電体)材料の場合、正イオンがその表面に蓄積し、負電荷を中和してプラズマを消滅させます。RF電源は電圧を急速に切り替えるため、この電荷の蓄積を防ぎ、あらゆる種類の材料のスパッタリングを可能にします。

目標に合った適切な選択をする

プラズマの生成とその特性を制御することが、コーティングプロセスの結果を制御する方法です。

- 堆積速度が主な焦点の場合: マグネトロン増強を使用し、ガス圧と電力入力を最適化することで、ターゲット付近のイオン密度を最大化します。

- 膜品質が主な焦点の場合: ガス圧と電力の正確な制御を優先して安定したプラズマを確保します。プラズマの安定性は、スパッタされた原子のエネルギーと均一性に直接影響を与えるためです。

- 絶縁性材料をスパッタリングしている場合: ターゲット上の電荷の蓄積を防ぐためにRF電源を使用する必要があります。これは、プラズマを生成し維持するために不可欠です。

結局のところ、プラズマ生成の原理を習得することが、スパッタリングプロセス全体のエネルギー、密度、安定性を制御するための鍵となります。

要約表:

| 主要コンポーネント | プラズマ生成における役割 |

|---|---|

| 真空チャンバー | 汚染物質を除去し、低圧環境を作り出す |

| 不活性プロセスガス(例:アルゴン) | イオン化してプラズマを形成する。反応を防ぐために不活性である |

| ターゲット材料 | カソードとして機能し、イオンによって爆撃されてコーティング材料を放出する |

| エネルギー源(DC/RF) | 電圧を印加して電子を加速し、プラズマに着火させる |

| マグネトロン(オプション) | 電子を閉じ込めて、低圧でのイオン化効率を高める |

精密なプラズマ制御でスパッタリングプロセスを最適化する準備はできましたか? KINTEKは、高度なプラズマ生成技術を備えたスパッタリングシステムを含む、高性能ラボ機器を専門としています。導電性または絶縁性材料向けのDCまたはRF電源、マグネトロン増強、またはカスタマイズされたソリューションが必要な場合でも、優れた薄膜品質と堆積率を達成するためのツールを提供します。当社のソリューションがお客様の研究所の能力をどのように向上させることができるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機