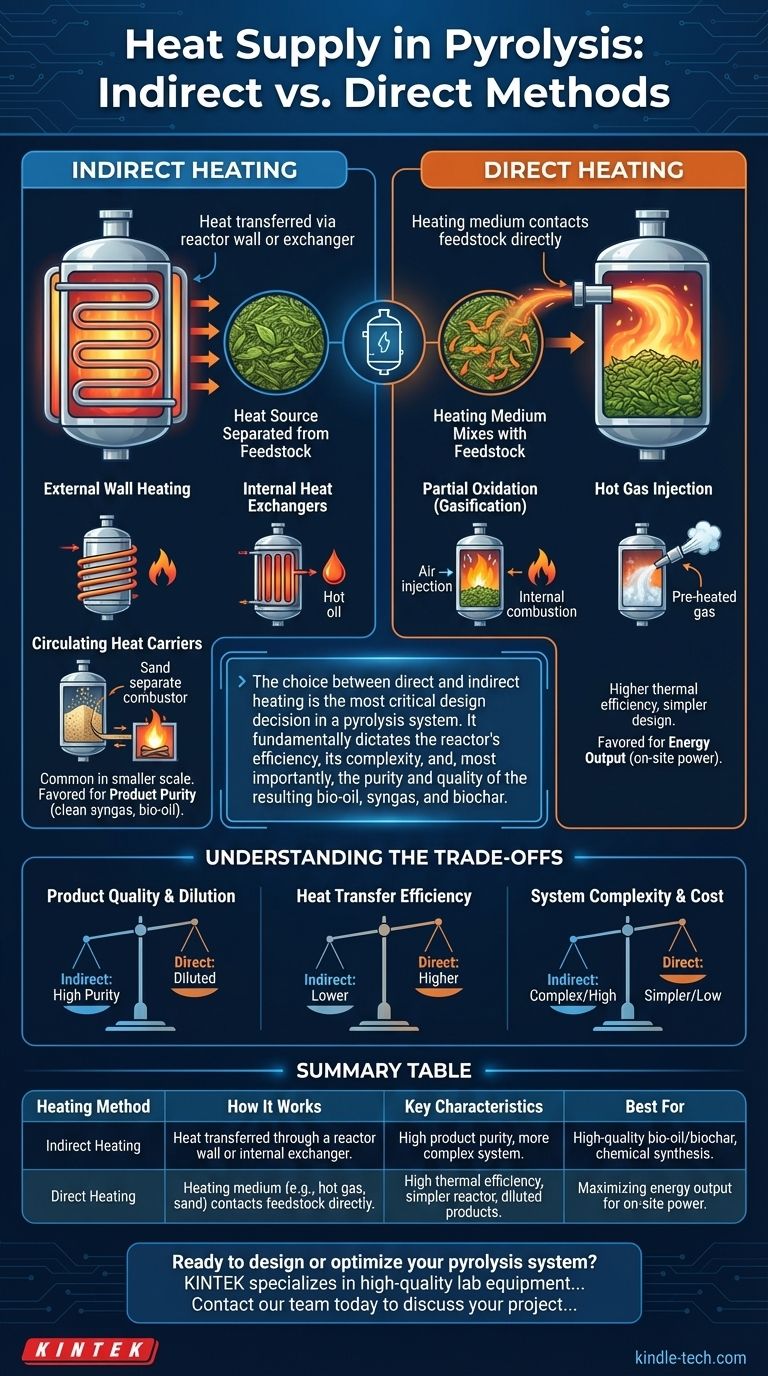

熱分解では、熱は主に2つの方法で供給されます。間接加熱と直接加熱です。 最も一般的なアプローチである間接加熱は、反応器の壁などの物理的なバリアを介して熱エネルギーを伝達し、加熱媒体が原料と混合しないようにします。直接加熱は、加熱媒体が原料と直接接触することを伴い、多くの場合より単純ですが、最終製品の組成に影響を与える可能性があります。

直接加熱と間接加熱の選択は、熱分解システムにおける最も重要な設計上の決定です。それは本質的に、反応器の効率、その複雑さ、そして最も重要なことに、生成されるバイオオイル、合成ガス、バイオ炭の純度と品質を決定します。

間接加熱と直接加熱:根本的な違い

熱がバイオマスにどのように到達するかを理解することが、熱分解反応器を理解するための第一歩です。根本的な違いは、熱源と原料が同じ空間を共有するかどうかにある。

間接加熱とは?

間接加熱では、エネルギー源(バーナーからの排ガスや電気ヒーターなど)はバイオマスから分離されています。熱は、最も一般的には反応器の鋼壁である固形媒体を通して伝達されなければなりません。

これは、コンロの上で覆われた鍋で食べ物を調理するのに似ています。炎は食べ物に触れず、熱は鍋の底を伝導します。

直接加熱とは?

直接加熱では、加熱媒体が反応器に直接導入され、バイオマスと密接に混合されます。これにより、非常に迅速かつ効率的な熱伝達が可能になります。

これは、熱い蒸気が食べ物に直接噴射される蒸し器や、熱い燃焼ガスが食べ物の上を直接流れるガスグリルを想像してください。

一般的な間接加熱方法

間接加熱は、燃焼ガスによる汚染を防ぐため、製品の純度が主な目的である場合に好まれます。

外部壁加熱

これは最も単純な方法です。反応器容器は、電気ヒーターや、外部のジャケットまたは炉で燃料を燃焼させることによって外側から加熱されます。

このアプローチは、スクリューオーガやロータリーキルンなどの小規模または単純な反応器で一般的です。主な制限は熱伝達が不十分であることであり、効果的にスケールアップすることが困難になります。

内部熱交換器

熱伝達を改善するために、加熱されたチューブまたはプレートを反応器の内部に配置することができます。熱油や溶融塩などの熱流体がこれらの内部コンポーネントを流れ、熱をバイオマス層により直接伝達します。

これは単純な外部壁加熱よりも効率的な方法ですが、反応器の設計に機械的な複雑さを追加します。

循環熱キャリア

これは、大規模な流動床反応器で使用される非常に効率的な方法です。砂などの不活性な固体材料が熱キャリアとして使用されます。

砂は別の燃焼室で加熱され、熱分解反応器に輸送されます。そこで、バイオマスと混合し、熱を急速に伝達した後、再加熱のために燃焼器に循環されます。これにより、連続的で非常に効率的な熱ループが作成されます。

一般的な直接加熱方法

直接加熱は、高い熱効率と単純な反応器設計のために選択されることが多いですが、製品の純度を犠牲にすることになります。

部分酸化(ガス化)

この方法では、制御された量の酸素(または空気)が意図的に反応器に導入されます。これにより、原料または熱分解ガスの大部分が燃焼します。

この内部燃焼は、残りの原料を熱分解するために必要な激しい熱を発生させます。効率的ではありますが、このプロセスにより、最終的な合成ガスが窒素(空気が使用された場合)やCO2で希釈され、エネルギー密度が低下し、化学合成への適合性が低下します。

熱ガス噴射

この方法は、予熱された非反応性ガスを反応器に直接噴射することを含みます。一般的な選択肢には、過熱蒸気や、熱分解プロセス自体からのリサイクルされた再加熱合成ガスがあります。

これにより、燃焼副生成物による製品の希釈なしに、直接的な方法の急速な熱伝達が提供されます。ただし、噴射前にガスを加熱するための別の大規模なシステムが必要です。

トレードオフの理解

単一の加熱方法は、普遍的に優れているわけではありません。最適な選択は、製品の品質、効率、コストのバランスを取ることに依存します。

製品の品質と希釈

間接加熱は、燃焼副生成物のない「クリーンな」合成ガスとバイオオイルを生成します。これは、製品を付加価値の高い化学物質や輸送燃料にアップグレードすることを目的としている場合に不可欠です。

部分酸化による直接加熱は、常に希釈された合成ガスをもたらし、通常は合成よりも現場での熱と電力生成に即座に使用するのに適しています。

熱伝達効率

直接接触法(部分酸化や循環熱キャリアの使用など)は、反応器壁を介した加熱よりも大幅に高い熱伝達率を提供します。

この効率は、バイオマスの液体バイオオイル収率を最大化するために、バイオマスを数秒で反応温度に加熱する必要がある高速熱分解にとって極めて重要です。

システムの複雑さとコスト

外部加熱式スクリュー反応器は機械的に単純で比較的低コストであり、小規模な分散型アプリケーションに適しています。

対照的に、循環熱キャリアを使用する二流動床システムは、複雑で資本集約的な設備であり、効率が最も重要となる大規模な産業処理に適しています。

目標に合わせた適切な選択

加熱方法は、目的の最終製品と運用規模に基づいて選択する必要があります。

- 高品質で希釈されていないバイオオイルまたはバイオ炭に主な焦点がある場合: 最良の選択肢は、循環流動層や外部加熱オーガ反応器などの間接加熱方法です。

- 現場の電力のためにエネルギー出力を最大化することに主な焦点がある場合: 部分酸化による直接加熱は、合成ガスが希釈されていても、より単純で熱的に自立したシステムを提供します。

- 大規模で高スループットの処理に主な焦点がある場合: 不活性熱キャリアを使用する循環流動床反応器(間接加熱)は、産業規模の容量に必要な比類のない熱伝達を提供します。

結局のところ、熱供給の方法は単なるコンポーネントではなく、熱分解システム全体の能力と限界を定義する基本的な設計原則です。

要約表:

| 加熱方法 | 動作原理 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 間接加熱 | 反応器壁または内部熱交換器を介して熱を伝達。 | 高い製品純度、より複雑なシステム。 | 高品質のバイオオイル/バイオ炭、化学合成。 |

| 直接加熱 | 加熱媒体(例:熱ガス、砂)が原料に直接接触。 | 高い熱効率、より単純な反応器、希釈された製品。 | 現場電力のためのエネルギー出力を最大化する。 |

熱分解システムの設計または最適化の準備はできましたか? 目標とする製品収率と純度を達成するためには、加熱方法の選択が極めて重要です。KINTEKは、熱分解の研究開発およびプロセス開発のための高品質なラボ機器と消耗品を専門としています。当社の専門家は、お客様固有のバイオマスと目標に最適な技術を選択するお手伝いをいたします。 最適な熱性能を確保するために、当社のチームに今すぐご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)