直接的なエネルギー生成の文脈では、ガス化は、バイオマスを使用可能なエネルギー形態に変換する際の効率が高いため、熱分解よりも有利であると見なされることがよくあります。このプロセスは、合成ガス(シンガス)の生産を最大化するように特別に設計されており、シンガスは発電や熱供給にすぐに使用できる理想的な可燃性燃料です。対照的に、熱分解は原料をバイオオイル、バイオチャー、ガスという3つの異なる製品に分解し、これらはそれぞれ異なる、しばしば個別の下流アプリケーションを必要とします。

ガス化と熱分解の選択は、どちらか一方が普遍的に優れているという問題ではありません。「利点」は、あなたの目標に完全に依存します。最大の即時発電にはガス化を選択し、貯蔵可能な液体燃料と価値ある固体副産物の生産には熱分解を選択してください。

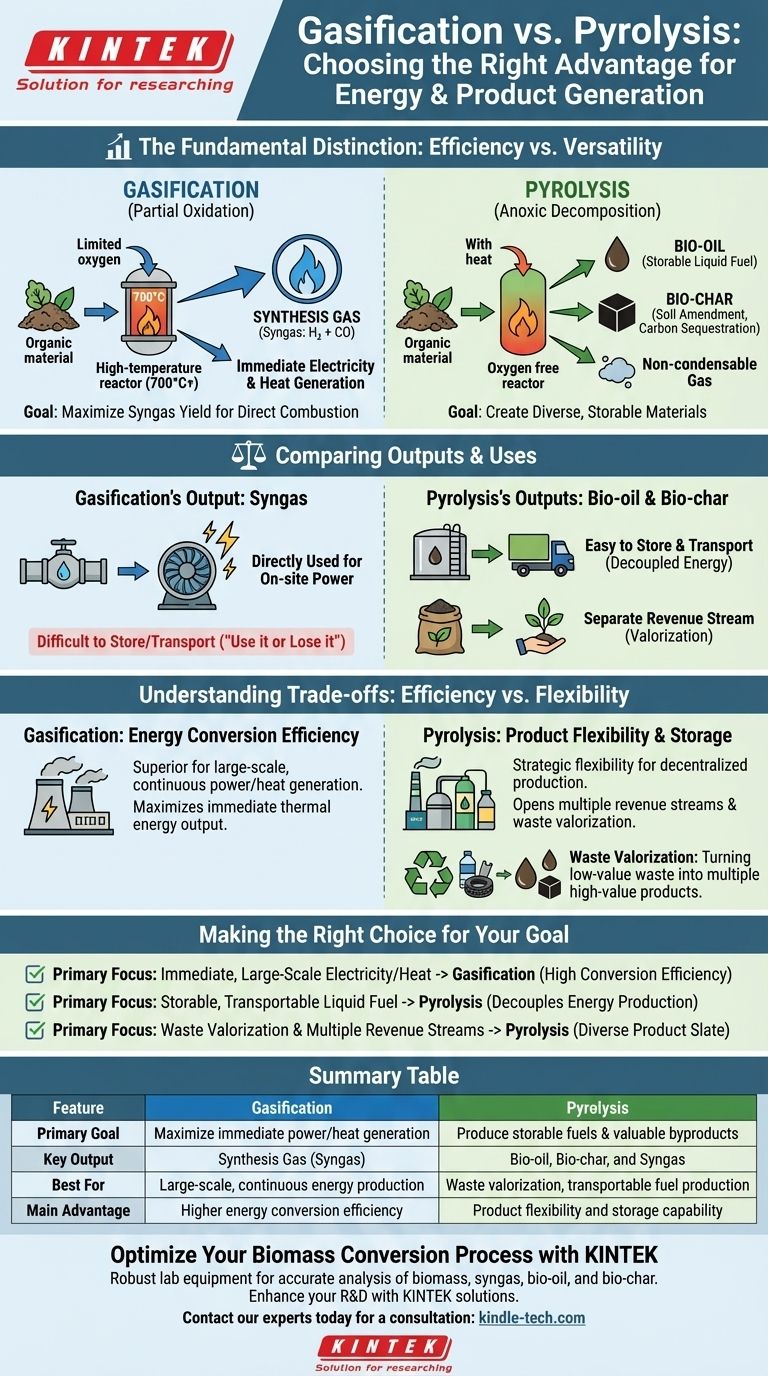

根本的なプロセスの区別

それぞれの利点を理解するためには、ガス化と熱分解が異なる結果のために設計されていることをまず認識する必要があります。これらは互換性のあるプロセスではありません。

ガス化:気体燃料の生成

ガス化は、有機材料を非常に高温(通常700°C以上)の、限られた制御された酸素量の環境にさらします。

この部分酸化プロセスは、材料を燃焼させるのではなく、分解してほぼ完全に合成ガス(シンガス)に変換するように設計されています。シンガスは主に水素(H₂)と一酸化炭素(CO)からなる混合物です。

ガス化の目標は単一です:このシンガスの収量とエネルギー含有量を最大化し、直接燃焼させることです。

熱分解:原料の分解

熱分解は、完全に酸素のない(嫌気性)環境で発生します。酸素がないことで燃焼が防止され、代わりに熱を使用して材料をその主要な構成要素に熱分解します。

このプロセスは、液体(バイオオイル)、固体(バイオチャー)、および少量の非凝縮性ガスという3つの異なる製品を生成します。

熱分解の目標は製品の多様化であり、単一の原料から価値ある、貯蔵可能な材料のポートフォリオを作成することです。

主要な出力とその用途の比較

「より良い」技術とは、あなたの戦略的目標に最も合致する出力を生み出すものです。

ガス化の出力:合成ガス

シンガスは、すぐにガスエンジンやタービンに供給して電力と熱を生成できる燃料ガスです。その価値は、オンサイトでの発電に直接的かつ効率的に利用できる点にあります。

しかし、ガスであるため、シンガスを長距離で貯蔵または輸送することは困難であり、経済的に実現不可能です。それは「使わなければ失われる」エネルギー源です。

熱分解の出力:バイオオイルとバイオチャー

バイオオイルはエネルギー密度の高い液体です。これにより、貯蔵と輸送が容易になり、エネルギー生産と初期変換プロセスが効果的に分離されます。輸送用燃料に精製したり、特殊化学品を生産するために使用したりできます。

バイオチャーは安定した炭素が豊富な固体です。肥沃度を向上させ、炭素を隔離するための土壌改良材として高く評価されており、別の収益源または環境上の利益をもたらします。

トレードオフの理解:効率 vs. 多様性

ガス化の核となる利点は、特定のアプリケーションにおける効率であり、熱分解の利点はその柔軟性にあります。

ガス化の利点:エネルギー変換効率

電力と熱を生成するという唯一の目的のためには、ガス化が優れています。原料の化学エネルギーの大部分を単一の可燃性ガスに変換することで、即時の熱エネルギー出力を最大化します。

これにより、大規模で連続的な廃棄物発電またはバイオマス発電施設にとって好ましい技術となります。

熱分解の利点:製品の柔軟性と貯蔵

熱分解は、ガス化にはない戦略的な柔軟性を提供します。安定した輸送可能な液体燃料を生産できるため、遠隔地でも分散型生産が可能です。

バイオマスは熱分解によって現地で処理でき、結果として得られるエネルギー密度の高いバイオオイルは、元の生のバイオマスよりもはるかに安価に輸送できます。これにより、バイオオイル、バイオチャー、および回収された化学品からの複数の収益源の可能性が広がります。

廃棄物価値化の役割

熱分解は、価値化の概念、つまり低価値の廃棄物を複数の高価値製品に変えることに非常に適しています。プラスチックやタイヤなどの混合廃棄物ストリームを効果的に処理し、価値ある材料を回収し、市場性のある商品を生成できます。

ガス化もこれらの廃棄物を処理できますが、その主要な出力はエネルギー用のシンガスであり、多様な材料製品ではありません。

目標に合った適切な選択をする

どちらの技術の「利点」も、プロジェクトの主要な目的に応じて定義されます。これらのガイドラインを使用して、明確な決定を下してください。

- 即時的で大規模な電力または熱の生成が主な焦点である場合:ガス化は、シンガスへの高い変換効率により、より直接的で効率的な経路です。

- 貯蔵可能で輸送可能な液体燃料の生産が主な焦点である場合:熱分解は、その主要な液体出力(バイオオイル)がエネルギー使用を初期生産から切り離すため、明確な選択肢です。

- 複数の収益源を伴う廃棄物価値化が主な焦点である場合:熱分解は、単一の入力ストリームから燃料/化学品用のバイオオイルと農業用のバイオチャーという異なる製品を生成するため、より有利です。

最終的に、これらが異なる結果のための2つの異なるツールであることを理解することが、目的に合った適切な技術を選択するための鍵となります。

要約表:

| 特徴 | ガス化 | 熱分解 |

|---|---|---|

| 主な目標 | 即時的な電力/熱生成を最大化 | 貯蔵可能な燃料と価値ある副産物を生産 |

| 主要な出力 | 合成ガス(シンガス) | バイオオイル、バイオチャー、シンガス |

| 最適用途 | 大規模で連続的なエネルギー生産 | 廃棄物価値化、輸送可能な燃料生産 |

| 主な利点 | 直接使用のための高いエネルギー変換効率 | 製品の柔軟性と貯蔵能力 |

KINTEKでバイオマス変換プロセスを最適化

プロジェクトが高効率のガス化によるエネルギー生成を必要とする場合でも、熱分解による多用途な製品群を必要とする場合でも、研究、開発、品質管理には適切な実験装置が不可欠です。KINTEKは、バイオマス、シンガス、バイオオイル、バイオチャーの分析に特化した堅牢で精密な実験装置と消耗品の供給を専門としています。

目標達成を支援します:

- ガス化プロセスの最適化のための正確なシンガス分析。

- 熱分解からの製品価値を最大化するための信頼性の高いバイオオイル&バイオチャー試験。

今すぐ専門家にご連絡ください。当社のソリューションがお客様のバイオマス変換R&Dをどのように強化し、プロセスが効率的かつ効果的であることを保証できるかについてご相談ください。

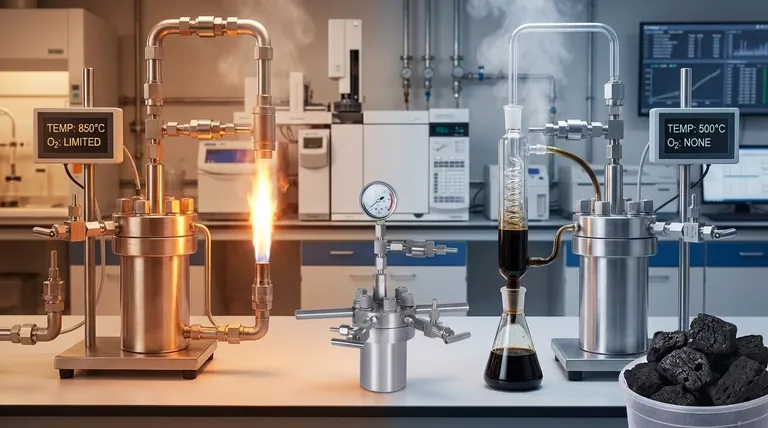

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 可変速ペリスタルティックポンプ

よくある質問

- 熱分解生成物の目的は何ですか?廃棄物を貴重なバイオオイル、バイオ炭、合成ガスに変換する

- 熱分解技術の歴史とは?木材乾留から現代の廃棄物価値化まで

- スローパイロリシス(ゆっくり熱分解)の滞留時間はどれくらいですか?数時間におよぶ処理でバイオ炭収率を最大化する

- 高速熱分解の速度とは何ですか?熱衝撃の制御によるバイオオイル収率の最大化

- 高速熱分解と低速熱分解の違いは何ですか?適切なバイオマス変換プロセスの選択

- ロータリー炉の利点は何ですか?優れた混合、加熱、およびプロセス制御を実現

- 焙焼と焼成の違いとは?冶金鉱石処理のガイド

- バイオマスをエネルギーに変換するプロセスは何ですか?有機物から再生可能エネルギーを解き放つ