要するに、化学気相成長法(CVD)とは、制御された化学反応を通じてコーティングを材料の表面上に「成長」させるプロセスです。 加熱された真空密閉チャンバー内で、揮発性の前駆体ガスが導入されます。これらのガスは、高温の基板に接触すると反応または分解し、表面に化学的に結合する薄く強固な膜を堆積させます。その後、残りの気体副生成物は安全に除去されます。

CVDは単に層を適用するのではなく、ガスを直接部品上の固体膜に変換する高温の化学合成です。これにより、最も複雑な形状であっても、例外的に強固に結合した均一なコーティングが形成されますが、その高い熱要件が処理できる材料を制限する主な制約となります。

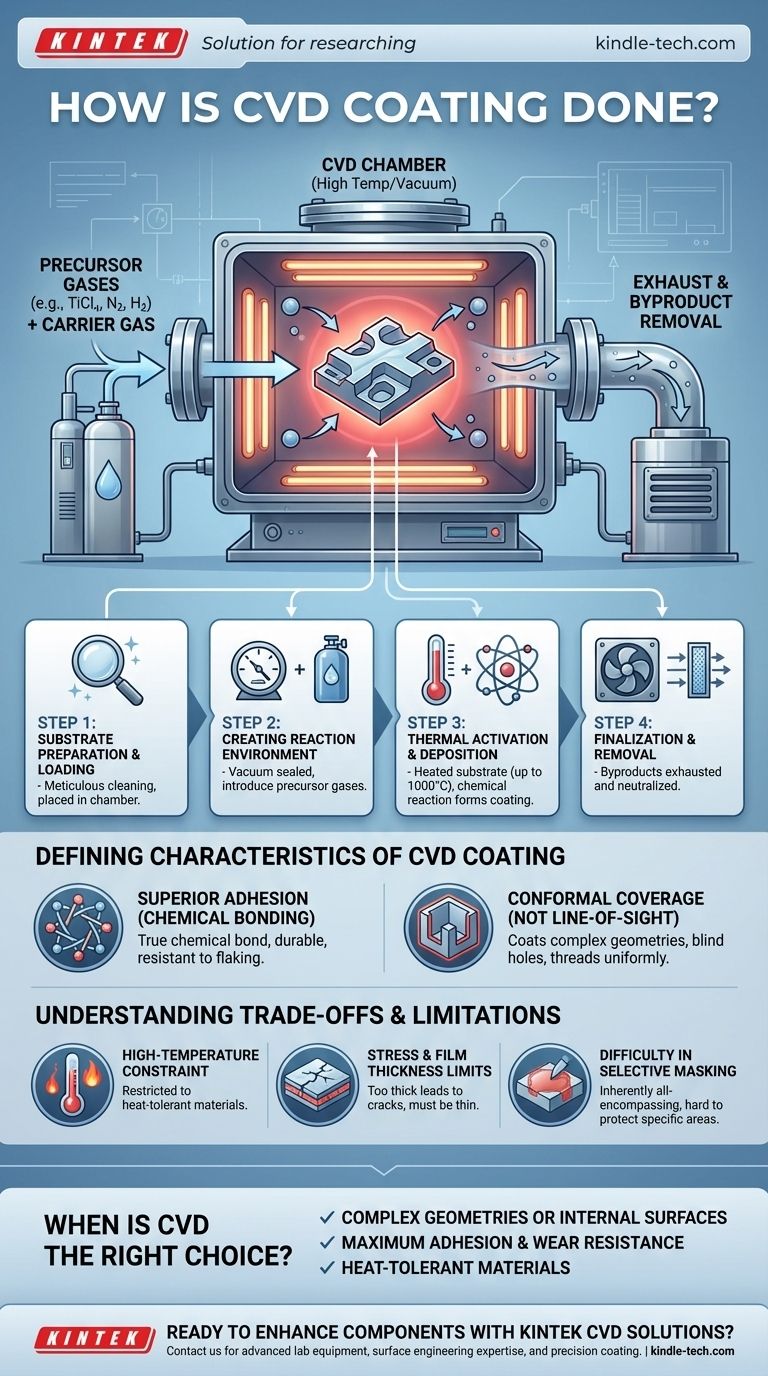

CVDプロセスのステップバイステップの内訳

CVDプロセスは、特殊な反応炉内で行われる精密な多段階操作です。高品質で高純度の膜を形成するためには、各ステップが極めて重要です。

ステップ1:基板の準備と装填

コーティングが行われる前に、基板(コーティングされる部品)から汚染物質をすべて除去するために、細心の注意を払って洗浄する必要があります。

その後、準備された基板は反応チャンバー内に配置されます。最終的なコーティングの完全性は、この初期の表面純度に完全に依存します。

ステップ2:反応環境の構築

チャンバーは密閉され、真空を作り出すために空気が排出されます。これにより、反応を妨げる可能性のある不要な大気ガスが除去されます。

真空になったら、慎重に制御された1種類以上の揮発性前駆体ガスの混合物が導入されます。これらは最終的なコーティングに必要な元素を含むガスです。多くの場合、これらを輸送するために不活性なキャリアガスが使用されます。

ステップ3:熱活性化と堆積

基板は特定の、しばしば非常に高い温度(時には1000°C(1832°F)まで)に加熱されます。

この強烈な熱が、化学反応を引き起こすために必要なエネルギーを提供します。前駆体ガスは、基板の高温表面で分解するか、互いに反応します。

ガスが反応するにつれて、固体材料が形成され、それが基板上に原子レベルで堆積し、薄く、緻密で、均一な膜を形成します。例えば、四塩化チタン(TiCl₄)、窒素(N₂)、水素(H₂)の混合物は反応して、硬い窒化チタン(TiN)コーティングを形成します。

ステップ4:完了と副生成物の除去

化学反応によって揮発性の副生成物も生成され、これらは気体の状態のまま残ります。

これらの副生成物は、真空システムによってチャンバーから連続的に引き出されます。その後、危険な物質を中和するために処理され、安全に排出されます。

CVDコーティングを特徴づける特性

CVDコーティングが形成される方法により、他の表面処理とは一線を画す、明確で価値のある特性が付与されます。

化学結合による優れた密着性

塗料や単純なめっきとは異なり、CVDコーティングは単に材料の上に乗っているだけではありません。このプロセスは、コーティングと基板の間に真の化学結合を生成します。

その結果、優れた密着性が得られ、コーティングは非常に耐久性があり、剥がれや欠けに強くなります。それは効果的に部品の表面の不可欠な部分となります。

コンフォーマル(追従性)被覆(非視線)

コーティングはチャンバー全体を満たすガスから形成されるため、部品の露出したすべての領域に均一に浸透してコーティングすることができます。

これは、物理気相成長法(PVD)などの「視線」プロセスに対する大きな利点です。CVDは、複雑な形状、ブラインドホール、ネジ山、さらには内部表面でさえも、一貫した厚さで容易にコーティングできます。

トレードオフと限界の理解

CVDは強力ですが、万能の解決策ではありません。そのプロセス条件は、考慮しなければならない重要なトレードオフを生み出します。

高温の制約

反応に必要な非常に高い温度は、CVDの最大の制限です。

これにより、プロセスは熱に耐えられる基板材料に限定されます。熱に耐えられないと、融解、反り、または基本的な特性(焼き戻しなど)が負の影響を受ける可能性があります。

応力と膜厚の限界

コーティングが蓄積するにつれて、膜内に内部応力が発生する可能性があります。

コーティングが厚くなりすぎると、この応力が材料の強度を超え、亀裂や剥離につながる可能性があります。したがって、ほとんどのCVDコーティングは、必然的に非常に薄い膜となります。

選択的マスキングの難しさ

反応性ガスは到達可能なすべての加熱された表面をコーティングするため、コーティングすべきでない部品の特定の部分を「マスキング」したり保護したりすることは非常に困難です。このプロセスは本質的にすべてを包含します。

CVDが適切な選択肢となるのはいつか?

コーティング技術の選択は、プロセスの能力と主要なエンジニアリング目標を一致させる必要があります。

- 複雑な形状や内部表面のコーティングが主な焦点である場合: CVDは、その非視線的でコンフォーマルな性質により、しばしば優れた選択肢となります。

- 熱耐性のある材料に対して最大限の密着性と耐摩耗性が主な焦点である場合: CVDによって形成される化学結合は、優れた性能と耐久性を提供します。

- 温度に敏感な材料(特定のアルミニウム合金や焼き戻し鋼など)を扱っている場合: CVDの高温は有害である可能性があるため、代替の低温プロセスを検討する必要があります。

最終的に、CVDを選択することは、その要求の厳しい熱環境に材料が耐えられるという前提で、その比類のない密着性とコンフォーマルなカバレッジを活用するという決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | ガスを固体膜に変換する高温化学反応 |

| 主な利点 | 複雑な形状や内部表面に対するコンフォーマルで均一なカバレッジ |

| 密着性の質 | 優れた耐久性のための真の化学結合 |

| 温度範囲 | 最大1000°C(1832°F) |

| 最適用途 | 最大限の耐摩耗性を必要とする耐熱材料 |

| 制限 | 温度に敏感な基板には適さない |

高性能CVDコーティングで部品の性能を向上させる準備はできていますか?

KINTEKでは、表面エンジニアリング用途向けの高度なラボ機器と消耗品の専門家です。CVD技術に関する当社の専門知識は、以下の達成に役立ちます。

- 優れた耐摩耗性による部品寿命の延長

- 最も複雑な形状であっても均一なカバレッジ

- 剥がれや欠けを防ぐ優れた化学結合

- お客様の特定の材料要件に合わせて調整された精密コーティングソリューション

切削工具、航空宇宙部品、特殊な産業部品のいずれを扱っている場合でも、当社のチームは、CVDの成功裏の適用に必要な機器とサポートを提供できます。

今すぐKINTEKにお問い合わせいただき、当社のCVDソリューションがお客様の最も困難な表面エンジニアリングの課題をどのように解決し、お客様のラボまたは製造ニーズに対して信頼性の高い高性能な結果をもたらすかをご相談ください。

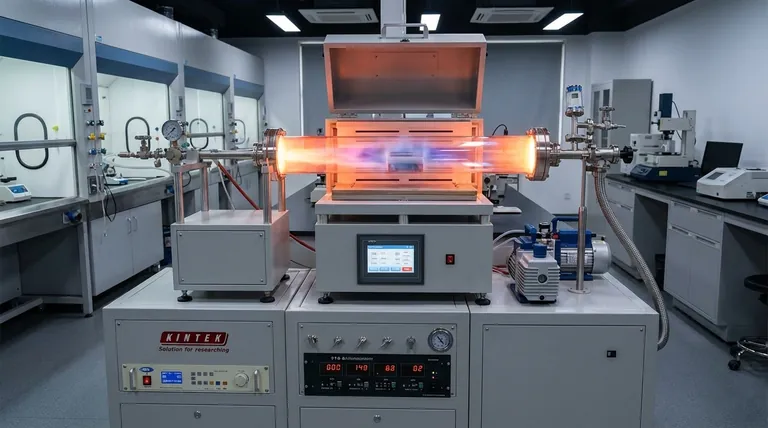

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉