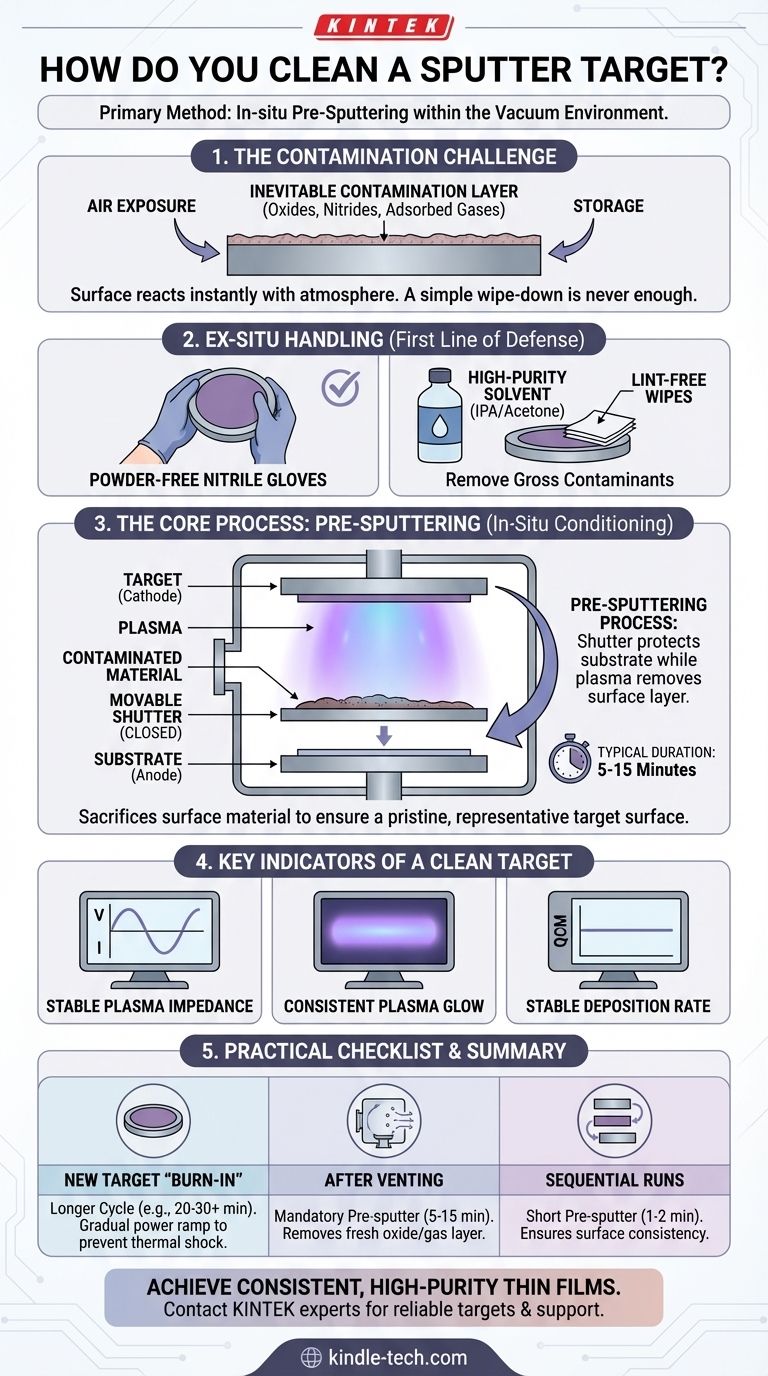

スパッタリングターゲットの洗浄は、主に予備スパッタリングと呼ばれるインサイチュプロセスによって達成されます。これは、シャッターで基板を保護しながらターゲットを意図的にスパッタリングするプロセスです。この重要なステップでは、プラズマ自体を利用して、ターゲットが空気にさらされたときに形成される酸化物や吸着した大気ガスなどの表面汚染物質を物理的に除去します。

目的は、従来の意味でターゲットを「洗浄」することではなく、真空環境内で、本来の代表的な表面を準備することです。これは、膜の純度、プロセスの安定性、および再現性のある結果を保証するための最も重要なステップです。

ターゲットの純度が単一の動作ではなくプロセスである理由

スパッタリングターゲットの表面は、大気にさらされた瞬間から変化し始めます。汚染源を理解することで、単なる拭き取りでは決して不十分な理由が明確になります。

避けられない汚染層

ターゲットが保管されているときやチャンバーに装填されるとき、その表面は堆積させようとしている純粋な材料ではありません。それは、薄い、代表的ではない層で覆われています。

この層は主に2つのもので構成されています。

- 酸化物と窒化物: ほとんどの金属ターゲットは、空気中の酸素や窒素と即座に反応し、ナノメートルスケールの自然酸化物または窒化物層を形成します。

- 吸着ガス: 空気中の分子、特に水蒸気が表面に物理的に付着します。

この汚染層を基板上に直接スパッタリングすると、膜の化学的、電気的、光学的特性が損なわれます。

エクスサイチュ(チャンバー外)ハンドリングの役割

ターゲットが真空チャンバーに入る前に、適切な取り扱いが最初の防御線となります。

ターゲットを取り扱う際は、必ずパウダーフリーのニトリル手袋を使用してください。皮膚からの油分や残留物は、局所的な汚染を大幅に引き起こし、膜の欠陥やプロセス中のアーク放電につながる可能性があります。ターゲットを設置する前に洗浄が必要な場合は、アセトンまたはイソプロピルアルコールなどの高純度溶媒を、糸くずの出ないクリーンルームワイプと共にお使いください。

予備スパッタリングプロセス:あなたの主要なツール

ターゲットコンディショニングとも呼ばれる予備スパッタリングは、堆積のためにターゲットを準備するための標準的な業界慣行です。これは必須のステップです。

シャッターの機能

ほぼすべてのスパッタリングシステムには、ターゲットと基板の間に配置された可動シャッターが装備されています。

予備スパッタリング中、このシャッターは閉じられます。プラズマが点火され、ターゲットから材料がスパッタリングされますが、貴重な基板ではなくシャッター上にコーティングされます。これにより、汚染された表面層全体を除去するために、少量の材料が効果的に犠牲になります。

適切な期間の決定

必要な予備スパッタ時間は、ターゲット材料、その露出履歴、およびプロセスの感度に依存します。典型的な期間は5分から15分です。

プロセスが安定したら、ターゲットがクリーンになったことがわかります。主な指標には以下が含まれます。

- 安定したプラズマインピーダンス: 電源の電圧と電流のドリフトが止まります。

- 一貫したプラズマグロー: プラズマの色と強度が均一で安定します。

- 安定した堆積速度: 石英振動子膜厚計がある場合、レートが安定するのを確認できます。

新品のターゲットの「バーンイン」

新品のターゲットには、より広範な初期運転、しばしば「バーンイン」と呼ばれるものが必要です。

これは単に表面を洗浄するだけではありません。ターゲットが熱平衡に達し、微細構造の安定性を達成することを保証するためです。バーンインサイクルはより長く実行され、脆いセラミックターゲットの熱衝撃を防ぐために、段階的な電力ランプアップが含まれる場合があります。

汚染されたターゲットの兆候を認識する

予備スパッタリングのステップを省略したり急いだりすると、プロセス自体が何かが間違っていることを知らせてくれることがよくあります。これらの症状を理解することは、トラブルシューティングにとって極めて重要です。

アーク放電とプロセス不安定性

汚染された、または酸化された表面をスパッタリングすることは、アーク放電の主な原因です。アークは、電源を損傷し、粒子を生成し、膜を台無しにする可能性のある制御されていない放電です。スパッタリングが「飛び散る」または不安定なプロセスは、汚れたターゲットの典型的な兆候です。

一貫性のない膜特性

膜の初期層が汚染されたターゲットから堆積された場合、性能にその影響が現れます。これは、密着性の低下、複合膜における不正確な化学量論、またはかすんだり変色したりしたコーティングとして現れる可能性があります。

堆積速度の変動

スパッタ収率(入射イオンごとに放出される原子の数)は、酸化物の場合、純粋な母材の場合とほぼ常に異なります。クリーニングが進むにつれて、堆積速度は変化します。このレートが安定する前に堆積を試みると、膜厚が一貫しない結果になります。

ターゲットコンディショニングの実用的なチェックリスト

スパッタリングターゲットを適切にコンディショニングすることは、結果の品質の基礎です。アプローチを調整するために、これらのガイドラインを使用してください。

- 新品のターゲットを設置する場合: より長い「バーンイン」サイクル(例:20〜30分)を実行し、特にセラミック材料の場合は熱衝撃を避けるために電力をゆっくりとランプアップすることを検討してください。

- チャンバーをベントした後に堆積を開始する場合: 新しい酸化物層と吸着ガス層を除去するために、5〜15分の標準的な予備スパッタが必須です。

- 真空を破らずに連続した堆積を実行する場合: 次の実行を開始する前にターゲット表面が一貫した状態にあることを確認するために、非常に短い予備スパッタ(例:1〜2分)で十分な場合が多いです。

このコンディショニングプロセスを習得することが、安定した、再現性のある、高品質なスパッタリング堆積の基盤となります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. エクスサイチュハンドリング | 高純度溶媒(IPA/アセトン)で洗浄し、ニトリル手袋を着用する。 | チャンバー装填前に粗い汚染物質を除去する。 |

| 2. 予備スパッタリング | シャッターを閉じて5〜15分間ターゲットをスパッタする(新品の場合はより長く)。 | プラズマを使用して表面酸化物と吸着ガスを除去する。 |

| 3. プロセス安定化 | 安定したプラズマインピーダンス、グロー、堆積速度を監視する。 | ターゲット表面がクリーンで代表的であることを確認する。 |

KINTEKの信頼性の高いスパッタリングターゲットと専門的なサポートにより、一貫した高純度の薄膜を実現します。

プロセスの不安定性や膜の汚染でお困りですか?当社の高純度スパッタリングターゲットと深いアプリケーションの専門知識は、お客様のような研究室が一貫性のある高品質な結果を達成できるよう設計されています。

今すぐ専門家にご連絡いただき、お客様固有のアプリケーションについてご相談の上、堆積プロセスが強固な基盤の上に構築されていることを確認してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空コールドトラップ直接コールドトラップチラー

よくある質問

- KBrがペレット作成に使用されるのはなぜですか?固形サンプルの高品質なFTIR分析を実現する

- 熱分解にはどのようなバイオマスが使用されますか?最適なバイオオイル、バイオ炭、または燃料を得るために、プロセスに供給原料を適合させる

- AHPと酸処理のハードウェア要件は?コスト効率の高い反応容器でラボをシンプル化

- 物体の圧力に影響を与えるものは何ですか?より良いエンジニアリングのための力と面積の関係をマスターする

- マグネトロンスパッタリングターゲットとは何ですか?高性能薄膜コーティングのコア材料

- 焼結ガラスの機能とは?実験室用精密ろ過およびガス分散

- 加熱によく使われる一般的な器具は何ですか?ホットプレート、バーナー、マントル、バスのガイド

- RFスパッタリングのDCスパッタリングに対する利点は何ですか?高度な用途向けに優れた薄膜を実現する