適切な撹拌機の選択は、反応プロセス全体の成功を左右する重要なエンジニアリング上の決定です。撹拌機を選択するには、まず、液体の混合、固体の懸濁、ガスの分散など、主要なプロセス目標を定義し、次に、インペラタイプとその結果として生じる流れのパターンを、流体の特定の特性、最も重要な粘度に合わせて選択します。

撹拌機選択の核となる原則は、単にハードウェアを選ぶことではなく、正しい流体の動きを生み出すことです。究極の目標は、インペラによって生成される流れのパターン(軸流または半径流)を、プロセスの特定の要件と流体の粘度に合わせることです。

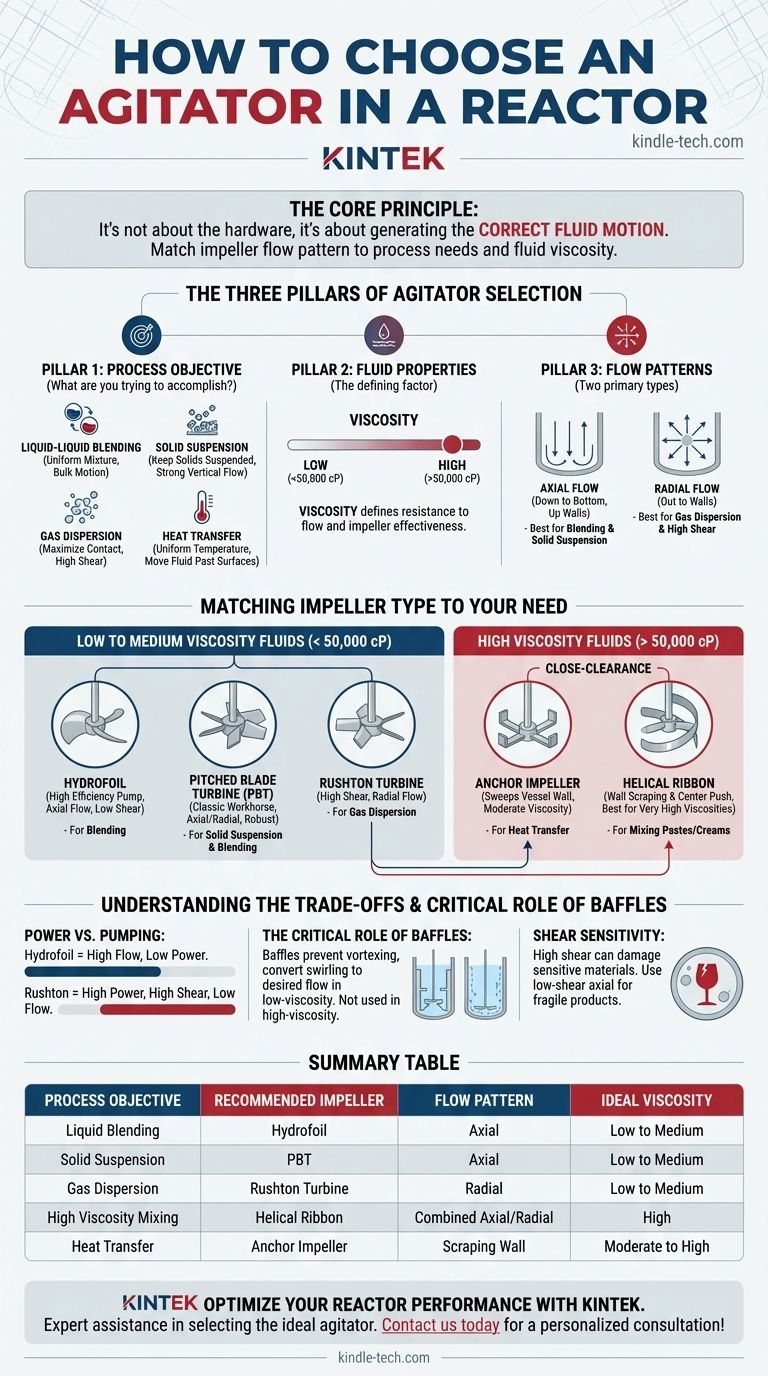

撹拌機選択の三つの柱

体系的に撹拌機を選択するには、システムの三つの基本的な側面、すなわちプロセス目標、流体の特性、および必要な流れのパターンを評価する必要があります。

柱1:プロセス目標の定義

最初の質問は常に「何を達成しようとしているのか?」です。それぞれの目標には、異なる種類の流体の動きが必要です。

- 液-液混合: 2つ以上の混和性液体から均一な混合物を作成することが目標です。これには、タンク全体の容積を効率的に循環させるためのバルク流体の動きが必要です。

- 固体懸濁: 固体粒子を液体中に均一に懸濁させ、反応槽の底に沈殿するのを防ぐことが目標です。これには強力な垂直方向の流れが必要です。

- ガス分散: ガス流を微細な泡に分解し、液体全体に分散させて気液接触面積を最大化することが目標です。これは多くの反応にとって重要です。これには高い局所せん断が必要です。

- 熱伝達: ジャケットや内部コイルなどの熱交換面を流体が通過するようにして、反応槽全体に均一な温度を確保することが目標です。

柱2:流体の特性評価

流体自体の特性は、使用できるインペラのタイプを決定する最も大きな要因です。

粘度は最も重要な特性です。これは流体の流れに対する抵抗を定義し、どのインペラスタイルが効果的かを決定します。低粘度流体(水など)は容易に送液されますが、高粘度流体(蜂蜜や濃いポリマーペーストなど)は動きに抵抗します。

一般的に、用途を低〜中粘度(< 50,000 cP)と高粘度(> 50,000 cP)の2つのグループに分けることができます。

柱3:流れのパターンの理解

インペラは、二つの主要な流れのパターンのいずれかを生成するように設計されています。

- 軸流(Axial Flow): このパターンは、流体をタンクの底に向かって下方に向け、その後、容器の壁に沿って上方に流します。バルクの動きに優れており、混合および固体の懸濁に最適です。このパターンを生成するインペラは、ハイフローインペラまたはハイポンピングインペラと呼ばれることがよくあります。

- 半径流(Radial Flow): このパターンは、流体を容器の壁に向かって外側に向けます。これによりインペラの近くで高いせん断が発生しますが、タンクの上下の循環を生成する効率は低くなります。ガス分散やエマルションの作成に最適です。

ニーズに合わせたインペラタイプの選択

基本が確立されたら、特定のインペラハードウェアをアプリケーションにマッピングできます。

低〜中粘度流体(< 50,000 cP)の場合

これらのアプリケーションでは、バッフルがないタンク(ただしバッフルはほぼ常に必要)内で流体を効率的に移動させる「オープン」スタイルのタービンが使用されます。

- ハイドロフォイル: これらは混合のための現代の標準です。その湾曲したプロファイルブレードは、非常に低い動力消費で優れた軸流を生成するため、非常に効率的です。

- ピッチドブレードタービン(PBT): 古典的な主力インペラです。PBTは、半径方向の成分を伴う強力な軸流を生成するように角度が付けられた平らなブレードを持っています。固体の懸濁および一般的な混合に優れています。

- ラシュトンタービン: これは古典的な高せん断インペラです。その垂直な平らなブレードは強力な半径流を生成し、これはガス分散アプリケーションでのガスバブルの破壊に最適です。

高粘度流体(> 50,000 cP)の場合

濃く粘性の高い流体では、オープンタービンは効果がありません。流体に穴を開けるだけです。これらのアプリケーションには、容器の壁に物理的に接触するか、非常に接近して通過する「クリアランスの小さい」インペラが必要です。

- アンカーインペラ: このシンプルな2枚羽根の撹拌機は容器の壁を掃き、混合を提供し、壁での熱伝達を改善します。ある程度の上下混合がまだ可能な中程度の粘度に最適です。

- ヘリカルリボン: これは非常に高い粘度にとって優れた選択肢です。外側のリボンが壁をこすって流体を持ち上げ、内側のリボンまたはスクリューが中央の流体を押し下げます。この組み合わせにより、そうでなければ流動しない材料に対して、肯定的で予測可能な循環が生まれます。

トレードオフの理解

撹拌機の選択には、競合する要因のバランスを取ることが含まれます。ある分野で理想的な選択が、別の分野では不適切な選択になる可能性があります。

動力 対 ポンプ作用(流量)

インペラの流体を送る能力(流量)と消費する動力の間には直接的なトレードオフがあります。

ハイドロフォイルは高効率ポンプです。非常に低い動力入力で高い流量を生成しますが、せん断はほとんど生成しません。

対照的に、ラシュトンタービンはポンプとしては劣っています。高いせん断の半径流を生成するために非常に高い動力を消費しますが、タンク全体の循環を生成するには非効率的です。

バッフルの重要な役割

低粘度アプリケーションでは、バッフルがないタンクは渦(スワリング)を引き起こし、流体がインペラと一緒に回転します。これにより、実際の混合がほとんど行われなくなります。

バッフル—タンク壁に取り付けられた垂直な板—は、この回転を破壊し、スワリング運動を望ましい軸流または半径流に変換し、適切な上下混合を保証するために不可欠です。クリアランスの小さいインペラを使用する高粘度アプリケーションでは、通常、バッフルは必要ありません。

せん断感受性

ラシュトンタービンによって生成される高いせん断は、特定の製品にとって破壊的である可能性があります。バイオリアクター内の細胞や長鎖ポリマーなど、せん断に敏感な材料は、激しい撹拌によって損傷または破壊される可能性があります。これらのプロセスには、低せん断の軸流インペラが必要です。

目標に合わせた正しい選択

最終的に、あなたの選択はあなたの主要なプロセス目標に対する直接的な解決策であるべきです。

- 効率的な液体混合が主な焦点の場合: 高効率のハイドロフォイルインペラを選択し、最小限の動力コストで迅速なタンク循環を実現します。

- 固体の懸濁または汎用混合が主な焦点の場合: ピッチドブレードタービン(PBT)は堅牢で効果的な選択肢です。

- 低粘度液体へのガス分散が主な焦点の場合: 微細な泡を生成するために必要な高いせん断力を提供するために、ラシュトンタービンを使用します。

- 高粘度のペーストやクリームの混合が主な焦点の場合: ヘリカルリボン撹拌機は、完全な製品循環を保証するための最も効果的な解決策です。

プロセス、流体、および望ましい流れのパターンを体系的に評価することにより、エンジニアリングの精度をもって撹拌機を選択できます。

要約表:

| プロセス目標 | 推奨インペラタイプ | 流れのパターン | 理想的な粘度 |

|---|---|---|---|

| 液-液混合 | ハイドロフォイル | 軸流 | 低〜中(<50,000 cP) |

| 固体懸濁 | ピッチドブレードタービン(PBT) | 軸流 | 低〜中(<50,000 cP) |

| ガス分散 | ラシュトンタービン | 半径流 | 低〜中(<50,000 cP) |

| 高粘度混合 | ヘリカルリボン | 複合軸流/半径流 | 高(>50,000 cP) |

| 熱伝達 | アンカーインペラ | 壁面掻き取り | 中〜高粘度 |

KINTEKによる反応槽性能の最適化

正しい撹拌機の選択は、混合、固体の懸濁、ガスの分散、または高粘度材料の処理のいずれであっても、一貫した結果を達成するために不可欠です。KINTEKは、特定のプロセスニーズに合わせて調整された精密に設計された撹拌機や反応槽を含む、高品質のラボ機器および消耗品の提供を専門としています。当社の専門家は、効率を最大化し、製品品質を保証し、プロセスのスケールアップを成功させるために、理想的なインペラタイプと構成を選択するお手伝いをします。

当社のチームがあなたの研究室に最適な混合ソリューションの設計をお手伝いします。今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用振盪培養機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 三次元電磁ふるい分け装置