石英管の曲げ加工は、高温機器を使用して軟化点まで加熱する必要がある専門的なプロセスです。一般的なガラスとは異なり、石英(溶融シリカ)は非常に高い作業温度、約1600℃(2912°F)を持ち、これは標準的なプロパンやMAPPガスバーナーの能力をはるかに超えています。この手順では、正確な温度制御、均一な回転、および応力による亀裂を防ぐためのゆっくりとした冷却プロセスが要求されます。

石英を曲げることの核心的な難しさは、曲げ動作そのものではなく、必要な温度を安全に達成し、管理することの極度の難しさにあります。精度や信頼性が求められる用途では、この作業は専門の科学ガラス加工業者に委託するのが最善です。

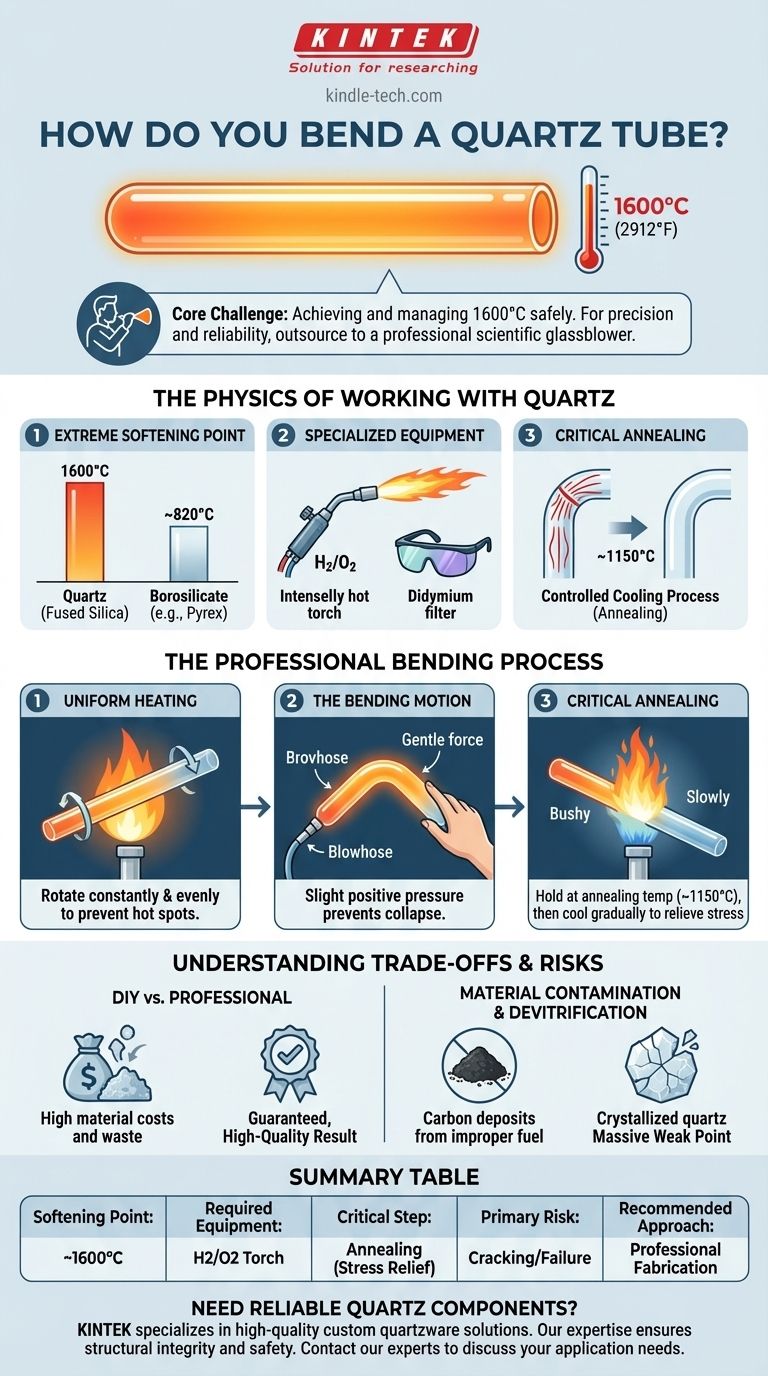

石英を扱う上での物理学

石英の曲げ加工がなぜそれほど難しいのかを理解するには、まず一般的なホウケイ酸ガラス(パイレックスなど)とは大きく異なる、その特有の材料特性を理解する必要があります。

極端な軟化点

石英は厳密には「ガラス」ではなく、高純度の非晶質シリカです。その軟化点、つまり可塑性になる温度は、約1600℃です。

これはホウケイ酸ガラスの軟化点(約820℃)のほぼ2倍です。炉での使用で言及される1100℃~1200℃の範囲は、剛性を保ったまま使用できる上限温度です。1200℃での変形は、作業可能な状態ではなく、構造的な破壊の兆候です。

特殊な機器の必要性

1600℃に到達し、それを維持するには特殊なバーナーが必要です。業界標準は、ハイドロキシバーナーとしても知られる水素-酸素(H2/O2)バーナーです。

これらのバーナーは、石英を加工するために必要な、クリーンで非常に高温の炎を発生させます。また、強いナトリウムの閃光と赤外線から目を保護するために、ディディミウムフィルター付きの特殊な安全メガネ(通常はシェード5以上)も必要になります。

徐冷(アニーリング)の重要性

石英は優れた耐熱衝撃性を持ちますが、局所的な加熱と曲げ加工は、材料構造内に大きな内部応力を導入します。

この応力が解放されないと、チューブは極端に脆くなり、後で自然に、または温度変化の際に亀裂が入る可能性が高くなります。この応力除去は、徐冷(アニーリング)と呼ばれる制御された冷却プロセスによって達成されます。

専門的な曲げ加工プロセス

科学ガラス加工業者は、強固で寸法的に安定した曲げを得るために、正確なワークフローに従います。

ステップ1:均一な加熱

ガラス加工業者は、バーナーを使用して、曲げる領域の周囲に広く均一な帯を加熱します。ホットスポットを防ぐために、チューブは絶えず均一に回転させる必要があります。

不均一な加熱は失敗の最も一般的な原因です。片側が軟化しても反対側が硬いままだと、チューブが潰れたり気泡が入ったりします。

ステップ2:曲げ動作

加熱された部分が明るいオレンジがかった白に輝き、自重でたわみ始めたら、穏やかで一定の力を加えて曲げを作ります。曲げ中に軟化したチューブ壁が内側に潰れるのを防ぐため、片端のスイベルを通してわずかな正圧をかけながらチューブを保持します。

ステップ3:重要な徐冷(アニーリング)

曲げが形成された直後、ガラス加工業者は炎を弱め、曲げられた領域全体を大きく、広がりのある炎で「包み込み」ます。

これにより、内部応力が緩和されるように、部品を徐冷温度(約1150℃)に保持します。その後、炎をゆっくりと遠ざけ、その領域が均一に徐々に冷えるようにします。このステップを省略すると、将来的な破損が保証されます。

トレードオフとリスクの理解

適切な訓練と機器なしで石英の曲げ加工を試みることは、多くの課題を伴います。

DIY 対 専門業者による製作

主なトレードオフは、コストと信頼性の間です。自分で試みる方が安価に思えるかもしれませんが、石英チューブ、特殊なバーナー、安全装置の高額な費用が積み重なります。失敗した試行や材料の無駄になる可能性が高いことを考慮すると、確実で高品質な結果を得るためには、専門のガラス加工業者に委託する方が費用対効果が高いことがよくあります。

材料の汚染と失透(結晶化)

プロパンのような不適切な燃料を使用すると、炭素が石英に堆積し、強度を低下させる可能性があります。さらに、石英を高温に長時間さらすと、失透(devitrify)、つまり結晶化する可能性があります。

この結晶化した領域(クリストバライト)は熱膨張係数が異なり、冷却時に亀裂が入る巨大な弱点を作り出します。

失敗の高いコスト

不適切に実行された曲げは、単なる見た目の欠陥ではなく、構造的な欠陥です。特に真空や圧力に関わる科学的または産業的なプロセスでは、欠陥のある石英部品を使用することは重大な安全上のリスクとなります。

目的に合った正しい選択をする

あなたの取り組み方は、コンポーネントの最終的な用途によって完全に決定されるべきです。

- もしあなたの主な焦点が、クリティカルではない試作品、または技術の習得である場合: 適切な水素バーナーと安全装備があれば試すことは可能ですが、急な学習曲線とかなりの材料の無駄を覚悟する必要があります。

- もしあなたの主な焦点が、研究や生産のための信頼性が高く、寸法的に正確な部品である場合: 専門の科学ガラス加工業者に作業を委託してください。これが、安全で応力のない、機能的なコンポーネントを保証する唯一の方法です。

- もしあなたの主な焦点が、単に高温プロセスの経路設定である場合: 在庫の既製品の曲げ石英チューブ、またはストレートチューブとコネクタを使用したカスタムアセンブリが、カスタム曲げを必要とせずにニーズを満たせるかどうかを評価してください。

結局のところ、石英を扱う上での極端な要求を理解することが、成功し安全な結果を達成するための第一歩となります。

要約表:

| 主要な考慮事項 | 詳細 |

|---|---|

| 軟化点 | 約1600℃(2912°F) |

| 必要な機器 | 水素-酸素(H2/O2)バーナー |

| 重要なステップ | 内部応力を解放するための徐冷(アニーリング) |

| 主なリスク | 応力または不適切な冷却による亀裂 |

| 推奨されるアプローチ | 信頼性の高い結果を得るための専門業者による製作 |

研究室用の信頼できる専門製作の石英部品が必要ですか? 石英の曲げ加工は、構造的な完全性と安全性を確保するために、極度の精度と特殊な機器を必要とします。KINTEKは、カスタム石英製品を含む高品質なラボ機器および消耗品の専門メーカーです。当社の専門知識により、お客様のコンポーネントが正しく製作され、時間、コスト、および材料の破損リスクを節約できます。当社の専門家にご相談ください、お客様の特定の用途のニーズについて話し合い、研究や生産に合わせて調整された、耐久性があり応力のないソリューションを入手してください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 2200℃ グラファイト真空熱処理炉