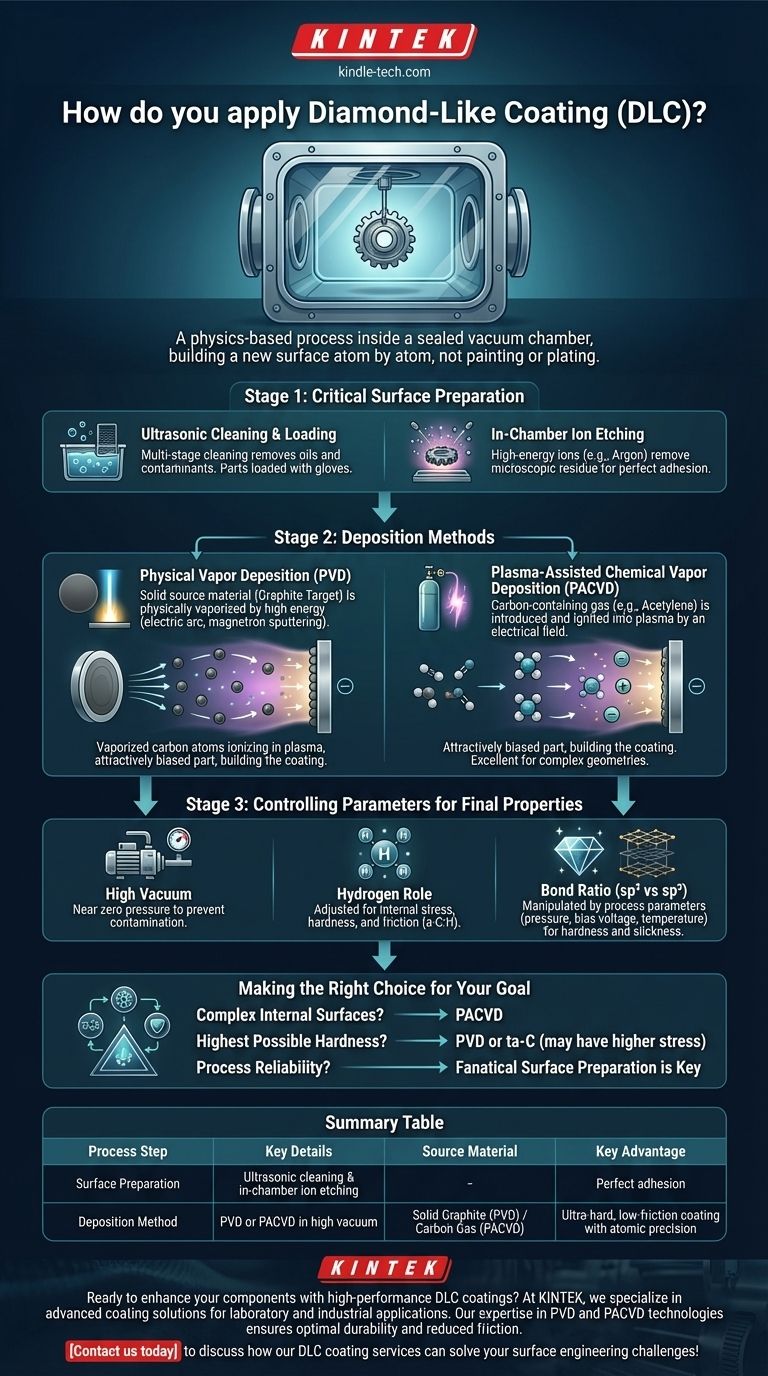

簡単に言えば、ダイヤモンドライクカーボン(DLC)コーティングは、高度な真空蒸着技術を用いて施されます。 最も一般的な方法は、物理蒸着(PVD)とプラズマ支援化学蒸着(PACVD)です。どちらのプロセスも密閉された真空チャンバー内で行われ、固体炭素または炭素含有ガスである原料がプラズマに変換され、ターゲットとなる部品に原子ごとに堆積され、緻密で硬く滑らかな膜を形成します。

その核心的な原理は、塗装やめっきではなく、新しい表面を構築することにあります。このプロセスは、真空中で高エネルギーを用いて原料を原子構成要素に分解し、部品の表面に高度に設計されたダイヤモンドライクな膜として再構築します。

基礎:表面処理が重要である理由

コーティングを開始する前に、基材(コーティングされる部品)は完璧に清浄でなければなりません。数千ドルかかるコーティング作業の性能は、微細な油や残留物のごくわずかな粒子によって完全に損なわれる可能性があります。

### 洗浄と装填のプロセス

部品は、特殊な洗剤と溶剤を用いた多段階の超音波洗浄プロセスを経て、すべての機械加工油、グリース、および取り扱いによる汚染物質を除去します。その後、再汚染を避けるために手袋を着用して、真空チャンバー内の治具に慎重に装填されます。

### チャンバー内イオンエッチング

真空が確立された後、プロセスはしばしば最終的な原子レベルの洗浄ステップから始まります。アルゴンなどの不活性ガスの高エネルギーイオンが部品の表面を衝突させます。この「イオンエッチング」または「スパッタ洗浄」は、残存する微細な酸化物や汚染物質を除去し、DLC膜が密着するための純粋で非常に受容性の高い表面を作り出します。

コアプロセス:蒸着法の概要

完璧に準備された表面があれば、実際の蒸着を開始できます。多くのバリエーションがありますが、主要な工業的方法はPVDとPACVDの2つです。

### 方法1:物理蒸着(PVD)

PVDは、固体原料を物理的に蒸発させることでコーティング材料を生成します。DLCの場合、これは通常、高純度グラファイトターゲットです。このプロセスは、大まかに3つの段階で進行します。

- 蒸発: 電弧やマグネトロンスパッタリング源などの高エネルギー源が、固体グラファイトターゲットを衝突させます。この衝撃は、炭素原子を剥離させるのに十分なエネルギーを持ち、固体を直接蒸気に変換します。

- 輸送: 蒸発した炭素原子は真空チャンバー内を移動します。チャンバーは、プラズマ(物質のイオン化状態)に励起された低圧ガスで満たされています。炭素原子はこのプラズマ内でイオン化されます。

- 堆積: コーティングされる部品には負の電荷(バイアス)が与えられます。これにより、プラズマからの正に帯電した炭素イオンが引き寄せられ、非常に高いエネルギーで表面に加速・衝突します。この衝突によって、緻密で密着性の高い硬質なDLC膜が形成されます。

### 方法2:プラズマ支援化学蒸着(PACVD)

PACVDは同様の原理を使用しますが、固体ではなくガスから始まります。

- ガス導入: 炭素含有ガス、最も一般的にはアセチレン(C₂H₂)が、真空チャンバーに正確に導入されます。

- プラズマ反応: チャンバーに電場が印加され、ガスがプラズマに点火されます。この高エネルギー環境は、ガス分子を様々な反応性炭素含有イオンとラジカルに分解します。

- 堆積: PVDと同様に、部品は負にバイアスされます。これにより、プラズマからの正の炭素イオンが引き寄せられ、表面に堆積してDLC膜を形成します。この方法は、ガスがPVDの視線方向の源では届かない領域に流入できるため、複雑な内部形状のコーティングに優れています。

トレードオフと重要なパラメータの理解

DLCコーティングの成功は、単に方法を選択するだけでなく、環境を極めて精密に制御することにかかっています。

### 真空の必要性

すべてのDLC蒸着は高真空(ほぼゼロ圧力)で行われます。これは、コーティングを汚染し、欠陥を生じさせ、故障の原因となる空気やその他の分子を除去するために不可欠です。

### 水素の役割

多くのDLC膜は水素(a-C:Hと表記)で作成されます。PACVDでは、アセチレンガスから水素が自然に存在します。PVDでは、水素ガスが意図的に添加されることがあります。膜に組み込まれる水素の量は、内部応力、硬度、摩擦係数を制御するための重要なパラメータです。

### 最終的な特性の制御

コーティングの最終的な性能(硬度、滑らかさ、耐久性)は、ダイヤモンドライク(sp³)結合とグラファイトライク(sp²)結合の原子結合比を精密に制御することによって決定されます。この比率は、ガス圧、衝突イオンのエネルギー(バイアス電圧)、温度などのプロセスパラメータを調整することによって操作されます。

目的に合った適切な選択

DLCコーティングを施す方法と特定の「レシピ」は、部品の形状、基材、および望ましい最終性能特性に基づいて選択されます。

- 複雑な内部表面のコーティングが主な焦点である場合: PACVDは、前駆体ガスが固体PVDターゲットの直接視線方向ではない領域に到達できるため、しばしば優れた選択肢となります。

- 可能な限り最高の硬度を達成することが主な焦点である場合: 特定のPVDプロセスまたは水素を含まないDLCバリアント(ta-C)は、より硬く、よりダイヤモンドライクな膜を生成できますが、内部応力も高くなる可能性があります。

- あらゆる用途でプロセスの信頼性が主な焦点である場合: 最も重要な要素は蒸着方法自体ではなく、プロセスが開始される前の洗浄と表面処理に対する徹底的な注意です。

最終的に、ダイヤモンドライクコーティングの適用は、原子レベルで表面を工学的に設計し、比類のない性能を達成する洗練された物理学に基づいたプロセスです。

要約表:

| プロセスステップ | 主要な詳細 |

|---|---|

| 表面処理 | 完璧な密着性のための多段階超音波洗浄とチャンバー内イオンエッチング |

| 蒸着方法 | PVD(物理蒸着)またはPACVD(プラズマ支援化学蒸着) |

| 環境 | 汚染防止のための高真空チャンバー |

| 原料 | 固体グラファイト(PVD)またはアセチレンのような炭素含有ガス(PACVD) |

| 主な利点 | 原子レベルの精度で超硬質、低摩擦コーティングを生成 |

高性能DLCコーティングで部品を強化する準備はできていますか?

KINTEKでは、研究室および産業用途向けの高度なコーティングソリューションを専門としています。当社のPVDおよびPACVD技術に関する専門知識は、お客様の部品が最高の耐久性、摩擦低減、および長寿命のために最適なダイヤモンドライクコーティングを受けられることを保証します。

複雑な形状のコーティングが必要な場合でも、最高の硬度仕様が必要な場合でも、当社のチームは正確で信頼性の高い結果を提供します。

今すぐお問い合わせください 当社のDLCコーティングサービスがお客様の表面工学の課題をどのように解決できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラボ用等方圧プレス金型

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス