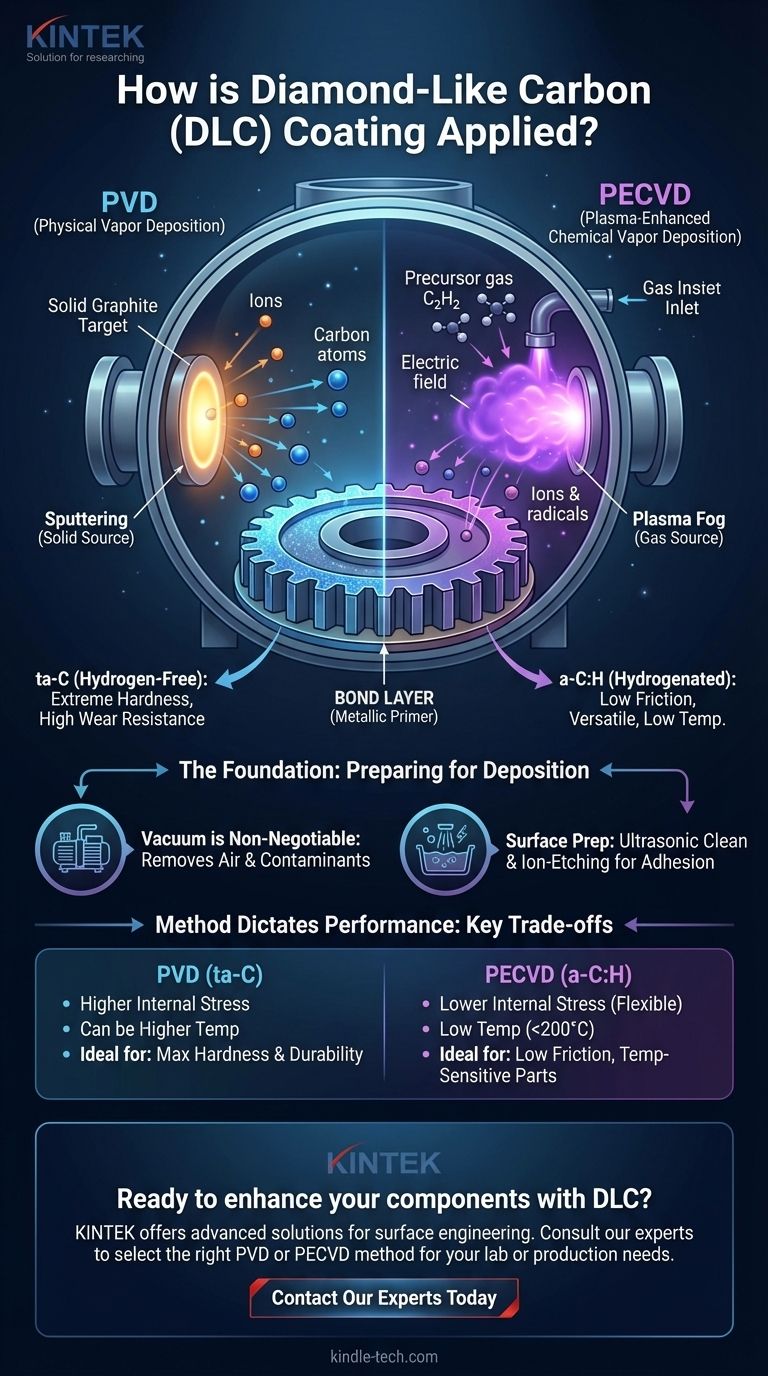

本質的に、ダイヤモンドライクカーボン(DLC)コーティングの適用は、塗料のような単純な湿式塗布ではなく、真空蒸着プロセスです。最も一般的な方法は、前駆体ガスを使用するプラズマCVD(PECVD)と、固体炭素ターゲットを使用する物理蒸着(PVD)です。コーティングされる部品は真空チャンバー内に置かれ、高エネルギープラズマと電界の組み合わせにより、炭素原子がその表面に堆積し、薄くて硬い膜を形成します。

選択された特定の適用方法は、単なるプロセス詳細ではなく、コーティングの最終的な特性(硬度、摩擦、内部応力など)を決定する最も重要な要素です。これらの方法の違いを理解することは、エンジニアリングの問題を実際に解決するDLCコーティングを選択するために不可欠です。

基礎:蒸着の準備

すべての高度なDLC適用方法は、高真空環境で行われます。これはオプションではなく、コーティングの品質と密着性にとって不可欠です。

なぜ真空が不可欠なのか

真空チャンバーは、酸素、窒素、水蒸気などの大気ガスを除去するために排気されます。これらの残留分子はコーティングを汚染し、使用中に故障する可能性のある弱くて多孔質な膜を生成します。真空は、目的の炭素原子のみが部品の表面に到達することを保証します。

表面処理の重要な役割

チャンバーに入る前に、すべての部品は、すべての油、グリース、微粒子を除去するために多段階の超音波洗浄プロセスを受ける必要があります。最終段階は、多くの場合、チャンバー内で行われ、イオンエッチングプロセスがプラズマを使用して表面を微視的にサンドブラストし、最大の密着性のために原子レベルでクリーンであることを保証します。

主要な適用方法:PVD vs. PECVD

多くのバリエーションがありますが、ほとんどすべての商業用DLCアプリケーションは、物理蒸着(PVD)とプラズマCVD(PECVD)の2つの主要なファミリーに分類されます。

物理蒸着(PVD)

PVDは、固体源から部品の表面に炭素を物理的に輸送します。これは原子の微細なスプレーと考えてください。

DLCの最も一般的なPVD方法はスパッタリングです。このプロセスでは、高エネルギーのアルゴンイオンが固体グラファイトターゲットに衝突します。この衝撃により炭素原子が「スパッタリング」または放出され、真空を通過して部品に堆積します。

PVD方法は、四面体アモルファスカーボン(ta-C)として知られる、非常に硬い水素を含まないDLCを作成するためによく使用されます。

プラズマCVD(PECVD)

PECVDは、化学ガス前駆体からコーティングを構築します。これは、特殊な霧が凝縮して膜に固化すると考えてください。

この方法では、炭化水素ガス(アセチレン、C₂H₂など)がチャンバーに導入されます。強力な電界がガスをプラズマに点火し、分子を炭素イオンと水素イオンに分解します。部品に印加された負の電圧バイアスは、これらの正イオンを部品に向かって加速させ、そこで堆積してコーティングを形成します。

この方法により、DLCの最も一般的で汎用性の高い形態である水素化アモルファスカーボン(a-C:H)が生成されます。

トレードオフの理解:方法が性能を決定する

PECVDとPVDのどちらを選択するかは、必要な結果に基づくエンジニアリング上の決定です。適用プロセスは、コーティングの微細構造、ひいてはその性能を直接制御します。

水素因子:a-C:H vs. ta-C

PECVDプロセスは、本質的に水素を膜に組み込み、a-C:Hを生成します。この水素はコーティングの内部応力を低減し、より柔軟にし、多くの場合非常に低い摩擦係数を提供します。

一方、PVDスパッタリングは、ほぼ水素を含まない膜であるta-Cを生成できます。これらのコーティングは、ダイヤモンドライク結合(sp³)の割合がはるかに高く、著しく硬く、耐摩耗性に優れていますが、内部応力が高くなる傾向があります。

基材の温度感受性

PECVDは一般的に低温プロセスであり、多くの場合200°C(400°F)未満で動作します。これにより、特定の工具鋼、アルミニウム合金、さらには一部のポリマーなどの温度に敏感な材料を、その基礎となる特性を変化させることなくコーティングするのに理想的です。

一部のPVDプロセスではより高い温度が必要となる場合があり、基材を選択する際にはこれを考慮する必要があります。

見えないステップ:結合層

DLC膜自体が基材に直接密着することはめったにありません。重要な中間ステップは、わずか数ナノメートルの厚さの金属結合層(多くの場合、クロム、チタン、またはシリコン)の堆積です。この層は「プライマー」として機能し、その後のDLC層が部品に強力な化学的結合を持つことを保証します。

目標に合った適切な選択をする

最適な適用方法は、あなたの主要な目標によって完全に定義されます。特定のニーズについてはコーティングプロバイダーに相談してください。ただし、これらの原則をガイドとして使用してください。

- 極端な硬度と耐摩耗性が主な焦点である場合:アークまたはスパッタリングのようなPVD法で通常適用される水素を含まないta-Cコーティングが最良の選択肢となるでしょう。

- 低摩擦と汎用性が主な焦点である場合:PECVDで適用される水素化a-C:Hコーティングは業界標準であり、ほとんどの機械部品に優れた特性のバランスを提供します。

- 温度に敏感な材料のコーティングが主な焦点である場合:部品の損傷や変形を防ぐために、低温PECVDプロセスを指定する必要があります。

適用方法が最終的な材料をどのように形成するかを理解することで、エンジニアリング上の課題を解決する正確なDLCコーティングを指定できます。

要約表:

| 方法 | コーティングの種類 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| PVD (物理蒸着) | ta-C (水素を含まない) | 極端な硬度、高い耐摩耗性、高い内部応力 | 最大の硬度と耐久性を必要とする部品 |

| PECVD (プラズマCVD) | a-C:H (水素化) | 優れた低摩擦性、汎用性、低温プロセス | 一般的な機械部品、温度に敏感な材料 |

高性能DLCコーティングで部品を強化する準備はできましたか?

適切な適用方法を選択することは、プロジェクトが要求する特定の硬度、摩擦、耐久性を達成するために不可欠です。KINTEKは、表面工学ソリューションを含む、材料科学向けの高度な実験装置と消耗品を専門としています。当社の専門知識は、PVDとPECVDの複雑さを乗り越え、お客様の実験室または生産ニーズに最適な結果を保証するのに役立ちます。

DLCコーティングアプリケーションをサポートし、実験室に適切な機器を提供する方法について、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラボ用等方圧プレス金型

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス