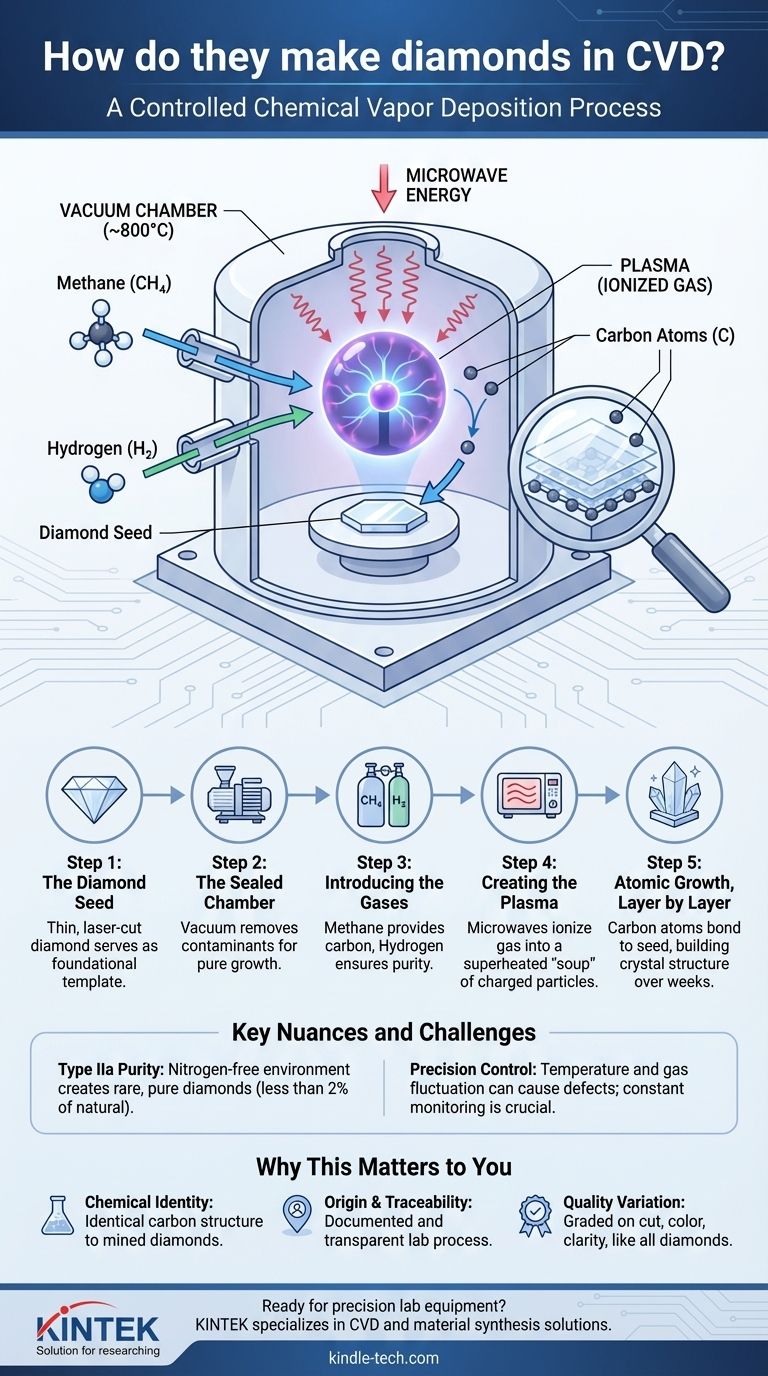

CVDダイヤモンドを作るには、薄くて小さなダイヤモンドの「シード(種)」を真空チャンバー内に設置します。チャンバーは約800℃(1500°F)に加熱され、炭素が豊富なガス混合物、通常はメタンと水素で満たされます。このガスはプラズマにイオン化され、ガス分子を分解して炭素原子を遊離させます。これらの炭素原子はダイヤモンドシードに付着し、その結晶構造の上に層を重ねていき、やがて新しく大きなダイヤモンドが形成されます。

化学気相成長法(CVD)の基本原理は、炭素を溶かすことではなく、原子レベルでダイヤモンドを構築することです。制御されたガス環境を利用して、ダイヤモンドのテンプレート上に炭素を堆積させ、既存のダイヤモンド結晶の成長を本質的に継続させます。

CVDプロセスの解剖

「化学気相成長法(Chemical Vapor Deposition)」という名前は、これらのダイヤモンドがどのように作られるかを的確に表しています。蒸気(ガス)を伴う化学反応により、基板(ダイヤモンドシード)上に固体材料(炭素)が堆積します。

ステップ1:ダイヤモンドシード

プロセス全体は、「シード」から始まります。これは、既存のダイヤモンドをレーザーカットした非常に薄いスライスです。このシードは基礎となるテンプレートとして機能します。最終的なダイヤモンドの品質は、この初期シードの品質と向きに大きく依存します。

ステップ2:密閉チャンバー

シードは、高度に制御された真空チャンバー内に配置されます。この真空環境は、汚染物質を除去し、純粋なダイヤモンド結晶を成長させるために不可欠な圧力と雰囲気を正確に制御できるようにするため、極めて重要です。

ステップ3:ガスの導入

特定のガスの混合物がチャンバーに送り込まれます。これはほとんどの場合、メタン(CH₄)のような炭素源ガスと、より大量の水素(H₂)ガスの組み合わせです。

ステップ4:プラズマの生成

チャンバーは約800℃に加熱されます。次に、通常はマイクロ波であるエネルギー源が導入されます。このエネルギーがガスをイオン化し、原子から電子を剥ぎ取り、荷電粒子の超高温の「スープ」である輝くプラズマボールを作り出します。

ステップ5:原子レベルでの成長、層ごと

プラズマ内で、メタンと水素の分子が分解されます。これにより個々の炭素原子が放出されます。これらの炭素原子は、ダイヤモンドシードのわずかに冷たい表面に引き寄せられます。

重要なことに、それらはシードの結晶格子に結合し、それを延長し、一度に原子層ずつダイヤモンドを成長させます。水素ガスは、弱い非ダイヤモンド結合(グラファイトなど)を形成しようとする炭素を選択的にエッチング(除去)する上で重要な役割を果たし、成長する結晶が純粋なダイヤモンドであることを保証します。このプロセスは、単一の宝石品質の結晶を成長させるために数週間続きます。

ニュアンスと課題の理解

原理的にはプロセスは単純ですが、その実行は高度な技術的課題です。ダイヤモンドの最終的な品質は、いくつかの主要な変数を習得できるかどうかに完全に依存します。

純度の決定的な役割

CVDプロセスは、天然では非常にまれなカテゴリーであるIIa型ダイヤモンドを生成します(すべての採掘されたダイヤモンドの2%未満)。これは、制御された環境が、ほとんどの天然ダイヤモンドの一般的な黄色みがかった色を引き起こす窒素を含まないためです。

成長条件の制御

温度、圧力、またはガス混合比のわずかな変動でさえ、欠陥を引き起こしたり、成長プロセス全体を停止させたりする可能性があります。技術者は、透明でよく形成された結晶を生産するために、これらの条件を常に監視し、調整する必要があります。

成長後の処理

場合によっては、CVDダイヤモンドはわずかな構造的歪みのために茶色がかった色合いを持つことがあります。これらのダイヤモンドは、これらの歪みを修正し、色を改善するために、高圧・高温(HPHT)アニーリングなどの成長後処理を受けることがあります。これは永続的な強化です。

このプロセスがあなたにとって重要な理由

CVDダイヤモンドの背後にある科学を理解することで、その起源だけでなく、その基本的な特性に基づいて評価することができます。

- 化学的同一性と品質が主な焦点である場合: CVD技術は、同じ炭素原子が同じ結晶構造で構成されており、採掘されたダイヤモンドと化学的、物理的、光学的に同一の製品を生成します。

- 起源とトレーサビリティが主な焦点である場合: CVDプロセスは文書化され制御された製造プロセスであり、製造されるすべての石に対して明確で透明な履歴を提供します。

- 最終製品の理解が主な焦点である場合: 「CVD」というラベルは成長方法を説明するものであり、結果として得られるダイヤモンドは、他のダイヤモンドと同様に品質(色、クラリティ)が異なる可能性があり、それに応じてグレーディングされることを知っておいてください。

この知識は、ラボグロウンダイヤモンドが模造品ではなく、高度に技術的な設定でダイヤモンド成長プロセスを再現した結果であることを理解する力を与えてくれます。

要約表:

| CVDダイヤモンド成長ステップ | 主要要素 | 目的 |

|---|---|---|

| シードの準備 | ダイヤモンドシード | 原子成長のテンプレートとして機能する |

| チャンバーのセットアップ | 真空チャンバー | 純粋で汚染のない環境を提供する |

| ガスの導入 | メタン(CH₄)と水素(H₂) | 炭素源を供給し、ダイヤモンドの純度を保証する |

| プラズマの生成 | マイクロ波と熱(約800°C) | ガスをイオン化して炭素原子を遊離させる |

| 結晶成長 | 原子堆積 | 数週間かけて層ごとにダイヤモンドを構築する |

独自の先端材料合成のための精密なラボ機器の導入にご興味はありますか? KINTEKは、CVD、熱処理などにおけるラボ向けに信頼性の高いソリューションを提供する高品質のラボ機器と消耗品を専門としています。ダイヤモンドの成長であれ、新素材の開発であれ、当社の専門知識がお客様のプロセスを効率的かつ正確に実行できるよう保証します。当社のお問い合わせフォームから今すぐご連絡いただき、お客様のラボの特定のニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス