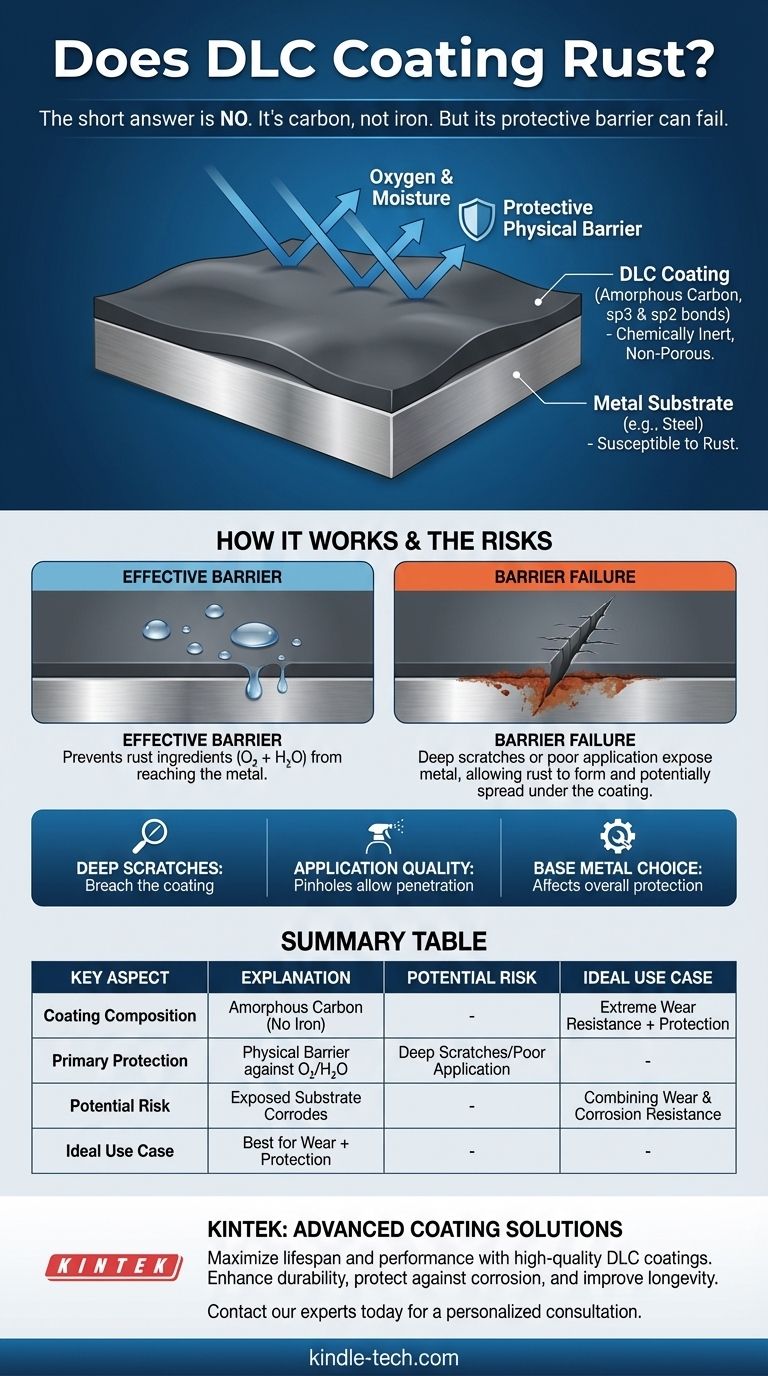

いいえ、ダイヤモンドライクカーボン(DLC)コーティング自体は錆びません。錆は、鉄または鋼が腐食したときに形成される酸化鉄の一般的な用語です。DLCは炭素の一種であり、鉄を含まず、化学的に不活性であるため、錆びることはありません。

DLCコーティングは本質的に錆に強いですが、その真の価値は保護バリアとしての役割にあります。DLCコーティングされた部品の全体的な耐食性は、このバリアが下地の金属を要素への曝露からどれだけうまく保護するかに完全に依存します。

DLCが耐食性を提供する仕組み

DLCコーティングの性質

DLCコーティングは、アモルファスカーボンとして知られるユニークな材料であり、その原子は長距離秩序を欠いています。これは、ダイヤモンドに見られ、極度の硬度を提供するsp3結合と、グラファイトに見られ、潤滑性を提供するsp2結合の両方で構成されています。

この結合の組み合わせにより、コーティングは信じられないほど硬く滑らかであるだけでなく、化学的に安定し、環境要因に耐性があります。

物理的バリアとしての役割

DLCが錆を防ぐ主な方法は、基材金属(多くの場合、錆びやすい鋼の一種)の上に非多孔質で密閉された層を作成することです。このバリアは、錆の形成に必要な2つの主要な要素である酸素と水分から鋼を保護します。

腐食環境での高い性能から、DLCはその耐摩耗性と同じくらい保護特性も高く評価されています。

本当のリスク:バリアが機能しない場合

深い傷の影響

DLCは非常に硬いですが、破壊不能ではありません。十分に深い傷や大きな衝撃は、コーティングを破り、下地の鋼の小さな領域を露出させる可能性があります。

この露出した鋼が水分と接触すると、錆び始めます。この錆は、時間の経過とともにコーティングの端の下に忍び込み、気泡や剥離を引き起こす可能性があります。

塗布品質の役割

腐食保護の有効性は、コーティングの塗布プロセスの品質に大きく依存します。完璧な塗布は、基材金属の上に完全で均一なシールを保証します。

しかし、不適切な塗布は、微細なピンホールや欠陥を残す可能性があります。これらの小さな開口部は、コーティング自体に目に見える損傷がなくても、水分が浸透して基材の腐食を開始させるのに十分です。

目標に合った適切な選択をする

期待する性能を確実に得るために、コーティングされたアイテムの主な目標を考慮してください。

- 最大の耐摩耗性と耐食性が主な焦点である場合:ステンレス鋼など、すでに耐食性のある基材金属の上に高品質のDLCコーティングが施された製品を選択してください。

- DLCコーティングされた炭素鋼アイテムを維持している場合:深い傷や欠けがないか定期的に検査し、露出した領域に水分が浸透しないように表面を清潔で乾燥した状態に保ってください。

- 過酷な海洋環境での錆防止のみが主な焦点である場合:DLCの主な利点は硬度と低摩擦であるため、腐食抵抗に特化して設計された特殊なコーティングを検討することをお勧めします。

最終的に、DLCコーティングは優れた保護層ですが、錆を防ぐ能力は、それが維持するバリアの完全性と同じくらい優れています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| コーティング組成 | アモルファスカーボン(sp3/sp2結合);鉄を含まないため、錆びることはありません。 |

| 主な保護 | 酸素と水分に対する硬く非多孔質の物理的バリアとして機能します。 |

| 潜在的なリスク | 深い傷や不適切な塗布は、基材を腐食にさらす可能性があります。 |

| 理想的な使用例 | 極度の耐摩耗性と高レベルの耐食性を組み合わせるのに最適です。 |

高品質のDLCコーティングで、コンポーネントの寿命と性能を最大化しましょう。

KINTEKでは、実験室および産業機器向けの高度なコーティングソリューションを専門としています。当社の精密DLCコーティングサービスは、貴重な金属部品を保護するために、硬度、潤滑性、耐食性の比類ない組み合わせを提供します。

以下のことをお手伝いします:

- 耐久性を高め、摩耗を低減

- 腐食環境から保護

- コンポーネントの性能と寿命を向上

機器の能力を高める準備はできていますか?今すぐ専門家にご連絡ください。お客様の特定のニーズにDLCコーティングが適切なソリューションであるかどうかについて、個別相談を承ります。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- コーティング評価用電解セル

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- 精密加工用CVDダイヤモンド切削工具ブランク