標的型毒物中毒入門

定義と特徴

マグネトロンスパッタリングにおけるターゲット被毒とは、スパッタリングプロセス中に、金属や合金を代表とするターゲット材料が酸素や窒素などの反応性ガスと相互作用するプロセスを指す。この相互作用により、主に酸化物や窒化物などの不溶性化合物が形成され、ターゲット表面に付着する。これらの化合物は有効スパッタリング面積を著しく減少させ、成膜プロセスを阻害する。

ターゲット被毒の結果は多面的である。第一に、スパッタリング速度の著しい低下を招き、蒸着プロセスの効率に直接影響する。第二に、これらの不溶性化合物が存在すると不純物や欠陥が混入するため、蒸着膜の品質が損なわれる。最後に、ターゲットの被毒はターゲット材料の枯渇を加速させ、頻繁な交換が必要となり、運用コストが増加する。

説明のために、チタンターゲットが酸素の存在下で使用されるシナリオを考えてみましょう。チタンは酸素と反応し、ターゲット表面に酸化チタン(TiO₂)を形成する。この酸化物層は非導電性であるだけでなく、更なるスパッタリングにも耐性があり、ターゲットの活性領域を効果的に減少させる。その結果、スパッタリング速度が低下し、蒸着膜の品質が悪化し、しばしば膜厚が不均一になったり、密着性が低下したりする。

まとめると、ターゲット被毒はマグネトロンスパッタリングにおける重大な問題であり、最適な成膜結果を得るためには、注意深い監視と緩和戦略が必要である。

成膜プロセスへの影響

ターゲット被毒は、成膜プロセスにいくつかの重要な影響を及ぼす。第一に、蒸着速度に直接影響する。ターゲット材料が酸素や窒素などのガスと不溶性化合物を形成すると、有効スパッタリング面積が減少し、蒸着速度が遅くなる。この成膜速度の低下は生産サイクルを長くし、全体的な効率を低下させる。

第二に、蒸着膜の組成が損なわれる。不溶性化合物が存在すると、膜に不純物が混入し、膜の特性が変化する。例えば、導電性の低下、機械的特性の変化、壊れやすさの増加などであり、これらすべてが最終製品の機能性を損なう可能性がある。

さらに、ターゲット被毒は、成膜プロセスで使用される装置の安定性にも影響する。ターゲット表面に化合物が形成されると、スパッタリングが不均一になり、機械的ストレスが発生し、装置が損傷する可能性がある。この不安定性により、メンテナンスや修理の頻度が高くなり、運転コストが増加する。

要約すると、ターゲット被毒は生産効率の低下、膜特性の劣化、メンテナンスコストの上昇を招く。これらの影響は、成膜プロセスの品質と経済性を確保するために、ターゲットポイズニングを理解し、軽減することの重要性を強調している。

ターゲット被毒の原因

ガス反応

ターゲット材料とアルゴン、窒素、酸素などの作動ガスとの相互作用は、ターゲット被毒現象の重要な要因である。スパッタリングプロセス中、これらのガスはターゲット材と反応し、ターゲット表面を汚染する化合物の形成につながる。この汚染はスパッタリングプロセスの効率と効果に大きな影響を与える。

これらの反応に関与する主なガスは酸素と窒素であり、これらは多くのターゲット材料と安定した化合物を形成することが知られている。例えば、アルミニウムやマグネシウムのような金属は特に酸化物や窒化物を形成しやすく、これらは不溶性でターゲット表面に付着する。これらの化合物は、有効スパッタリング面積を減少させるだけでなく、堆積膜の組成を変化させ、その特性や性能に影響を及ぼす。

さらに、これらの反応性ガスの存在は、複雑な化学種の形成につながり、汚染をさらに悪化させる。例えば、酸素とチタンの反応により、硬くてスパッタリングに耐性のあるチタン酸化物が形成されることがある。このため、ターゲット表面からこれらの化合物を除去することが困難となり、汚染が長引き、全体的なスパッタリング速度が低下する。

まとめると、ターゲット被毒のガス反応要素は多面的な問題であり、ターゲット材料と反応性ガスとの相互作用が、ターゲット表面を汚染しスパッタリングプロセスを劣化させる化合物の形成につながる。これらの反応を理解することは、効果的な予防策を開発し、成膜プロセスの品質を維持する上で極めて重要である。

スパッタリング分子再堆積

マグネトロンスパッタリングプロセス中、ターゲット材料からの反応物や中間体がターゲット表面に再析出し、不溶性化合物の形成につながることがある。スパッタリング分子再析出と呼ばれるこの現象は、ターゲット被毒プロセス全体において重要な役割を果たす。再析出した物質には、酸化物、窒化物、炭化物などの反応種が含まれることが多く、ターゲットの表面化学や形態を大きく変化させる。

これらの不溶性化合物の形成は、ターゲット材料と周囲のガスとの化学反応性、スパッタ粒子のエネルギー分布、スパッタチャンバー内の局所環境など、いくつかの要因に起因している。例えば、アルミニウムやマグネシウムのような金属は、再堆積時に安定した酸化物や窒化物を形成しやすく、被毒効果を悪化させる可能性がある。

ターゲット材料がスパッタされると、放出された粒子の一部は基板に到達する前に周囲のガスと反応する。これらの反応粒子はターゲット表面に戻り、そこで不溶性化合物の層を形成する。この層は時間の経過とともに成長し、有効スパッタリング面積を減少させ、スパッタリング速度と膜質の低下につながる。

スパッタリング分子再析出の影響を軽減するために、様々な予防策が採用される。これには、スパッタリングパラメーターの最適化、ガス組成の制御、反応性の低いターゲット材料の選択などが含まれる。さらに、ターゲット表面の定期的なクリーニングとメンテナンスを行うことで、ターゲットの有効利用を回復し、不溶性化合物の蓄積を抑えることができる。

温度と出力の影響

高温または過剰な電力は、マグネトロンスパッタリング中のターゲットの反応を著しく悪化させ、より多くの化合物の生成につながる。こ の よ う な 反 応 の 激 化 は 、い く つ か の 要 因 に よ る と 考 え ら れ る :

-

熱活性化:温度上昇により分子や原子の運動エネルギーが増大し、周囲の気体との反応が起こりやすくなる。この熱活性化により、ターゲット表面での不溶性化合物の生成が促進される。

-

パワー密度:スパッタリング中に過度の電力をかけると、局所的な加熱につながり、ターゲットの特定箇所に反応種が集中する。その結果、化合物、特に高温で安定な酸化物や窒化物が急速に形成される可能性がある。

-

イオン化の増加:出力レベルが高いほど、スパッタリングガスのイオン化が進み、ターゲットに衝突する反応性イオンの濃度が高くなります。こ れ ら の イ オ ン に よ っ て 化 学 反 応 が よ り 多 く 誘 発 さ れ 、 化 合 物 形 成 に さ ら に 貢 献 す る 。

下表は、ターゲット反応に対する温度と出力の影響をまとめたものである:

| 要因 | 反応への影響 |

|---|---|

| 温度 | 運動エネルギーを増加させ、より頻繁で活発な化学反応を促進する。 |

| 出力密度 | 局所的な加熱を引き起こし、反応種を集中させ、反応を加速させる。 |

| イオン化の増加 | 反応性イオンの濃度を高め、より多くの化学反応を誘発する。 |

こ れ ら の 影 響 は 総 合 的 に 化 合 物 形 成 の 促 進 に つ な が り 、タ ー ゲ ッ ト 被 害 に つ な が る 可 能 性 が あ り 、スパッタリングプロセスの効率と品質を低下させる。

ターゲット材料の特性

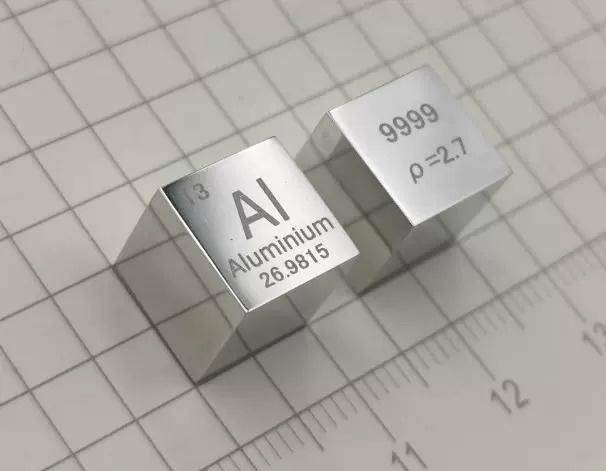

ア ル ミ ニ ウ ム や マ グ ネ シ ウ ム な ど の 一 部 の タ ー ゲ ッ ト 材 料 は 、安 定 し た 酸 化 物 や 窒 化 物 を 形 成 す る 傾 向 が 高 く 、タ ー ゲ ッ ト 被 害 の 問 題 を 大 幅 に 悪 化 さ せ る 。これは、酸素や窒素のようなガスとの固有の化学反応性によるもので、ターゲット表面に蓄積する不溶性化合物の形成につながる。これらの化合物は有効スパッタリング面積を減少させるだけでなく、成膜の組成や品質を変化させる。

例を挙げると、酸素との親和性が高いことで知られるアルミニウムは、スパッタリング中に容易に酸化アルミニウム(Al₂O₃)を形成する。同様に、マグネシウムは窒素と反応して窒化マグネシウム(Mg₃N₂)を形成する。こ れ ら の 安 定 化 合 物 は 除 去 が 困 難 で 、ス パッタリング 過 程 中 に お い て 残 留 し 、タ ー ゲ ッ ト の 性 能 を 継 続 的 に 低 下 さ せ る こ と に つ な が る 。以下の表は、これらの材料によって形成される一般的な酸化物および窒化物と、スパッタリング効率への影響を示している。

| ターゲット材料 | 形成される化合物 | スパッタリングへの影響 |

|---|---|---|

| アルミニウム | Al₂O₃ | スパッタリング速度と膜質の低下 |

| マグネシウム | Mg₃N₂ | ターゲットの損失を増加させ、成膜プロセスに影響 |

これらの化合物の生成はスパッタリングプロセスに悪影響を及ぼすだけでなく、ターゲットの頻繁なメンテナンスとクリーニングを必要とするため、運用コストが増加する。したがって、ターゲット材料の化学的特性と一般的なガスとの反応性を理解することは、ターゲット被毒の影響を軽減する上で極めて重要である。

予防策

ガス組成の管理

マグネトロンスパッタリングにおけるターゲット被毒のリスクを軽減するには、スパッタリングチャンバー内のガス組成を注意深く管理することが極めて重要である。その第一の目的は、ターゲット材料と反応して不溶性化合物を形成する可能性のある酸素や窒素などの反応性ガスの存在を最小限に抑えることである。これらの化合物はターゲット表面を汚染するだけでなく、有効スパッタリング面積を減少させ、成膜品質を低下させる。

効果的な戦略の一つは、ターゲット材料と反応しにくいアルゴンなどの不活性ガスを利用することである。特にアルゴンは、その不活性な性質と、ほとんどのターゲット材料と安定した化合物を形成しないという事実から、広く使用されている。反応性ガスをアルゴンに置き換えることで、ターゲット汚染の可能性が大幅に減少し、スパッタリングプロセスの完全性が保たれる。

さらに、制御されたガス環境を維持することは、成膜パラメーターの最適化にも役立つ。例えば、不活性ガスの流量と圧力を調整することで、成膜の均一性と品質をさらに高めることができる。この制御された環境は、ターゲット被毒の防止に役立つだけでなく、スパッタリング装置の全体的な効率と安定性にも寄与する。

要約すると、アルゴンのような不活性ガスを適切に使用してガス組成を制御することは、ターゲット被毒に対する重要な予防策である。このアプローチにより、ターゲット材料が汚染されることなく維持され、成膜プロセスの効率と品質が維持される。

作業温度の調整

マグネトロンスパッタリング中のターゲット被毒を防ぐには、最適な作業温度を維持することが極めて重要である。高温は、ターゲット材料と酸素や窒素などのガスとの反応を著しく悪化させます。これらの反応は、ターゲット表面を汚染するだけでなく、有効スパッタリング面積を減少させる不溶性化合物の形成につながる。このスパッタリング面積の減少は成膜プロセスに直接影響し、スパッタリング速度の低下、膜質の低下、ターゲットロスの増加につながる。

これらの影響を軽減するためには、ガス反応のリスクを最小限に抑える温度範囲内で操業することが不可欠である。これには正確な温度制御が必要であり、場合によっては冷却システムを使用して安定した低温環境を維持することも必要である。そうすることで、有害な化合物が生成される可能性が大幅に減少し、スパッタリングプロセスの完全性と効率が維持される。

さらに、作業温度を調整することは、スパッタリングパラメーター全体の最適化にも役立つ。ターゲット材料がガスとの反応性を最小化した状態に保たれるため、成膜の一貫性と品質が向上する。このアプローチは、生産効率を向上させるだけでなく、ターゲット材料の頻繁なメンテナンスや交換の必要性を低減させる。

まとめると、作業温度の制御はマグネトロンスパッタリングにおける重要な予防策である。ターゲット材の完全性を維持し、高品質の成膜を保証し、スパッタリング装置の稼動寿命を延ばすのに役立つ。

スパッタリングパラメータの最適化

スパッタリングパラメーターの最適化は、蒸着薄膜の品質と性能を著しく低下させるターゲット被毒のリスクを軽減する上で極めて重要である。スパッタリングプロセスの効率を高めるには、空気圧や電力レベルなどの主要パラメーターを綿密に調整する必要がある。

効果的な戦略のひとつは、ターゲットパワー密度を調整することである。ターゲットパワー密度とは、単位面積当たりにターゲット材料に印加されるパワー量のことである。このパラメータは、スパッタリング速度と成膜品質に直接影響する。ターゲットパワー密度は、次式で計算できる:

[R_{text{sputter}} = \left( Ⓐfrac{Phi}{2} Ⓐright) Ⓐtimes Ⓐleft( Ⓐfrac{n}{N_A} Ⓐright) Ⓐtimes Ⓐleft( Ⓐfrac{A}{d} Ⓐright)

ここで

- ( \Phi ) はイオン束密度

- ( n ) は単位体積当たりのターゲット原子数

- ( N_A ) はアボガドロ数

- ( A ) はターゲット物質の原子量

- (d ) はターゲットと基板間の距離

- ( v ) はスパッタされた原子の平均速度

- ( v_c ) は臨界速度

- ( ⅳ ) はイオン化度である。

こ れ ら の 変 数 を 微 調 整 す る こ と に よ り 、よ り バ ラ ン ス の 取 れ た 効 率 的 な ス パッタリングプロセスを実現することができる。た と え ば 、イ オ ン フ ラ ッ ク ス 密 度 を 高 め れ ば ス パッタリング速度を向上させることができるが、ターゲットの過度な侵食を防ぐた めには、他のパラメーターとのバランスを取る必要がある。同様に、ターゲットと基板間の距離を調整することで、成膜の均一性と膜質に影響を与えることがある。

最新のDCマグネトロンスパッターコーターでは、ターゲットの後ろに環状磁石を使用することで、プラズマを閉じ込め、高効率のスパッタリング環境を作り出すことができる。しかし、この設計はしばしば「レーストラック」効果につながり、ターゲットのごく一部しか有効に利用されない。ターゲットの使用量を最大化するには、ターゲットを定期的に回転または交換し、ターゲットの異なる領域がプラズマにさらされるようにすることが不可欠である。

さらに、電力設定を最適化することで、熱損傷を防ぎ、ターゲット表面での望ましくない化合物の形成を抑えることができる。1kV以下の高電圧を維持することで、ターゲット被毒のリスクを最小限に抑えながら、スパッタリングプロセスの効率を維持することができる。

まとめると、スパッタリングパラメーターの最適化には、ターゲットの出力密度、イオンフラックス、ターゲットと基板間の距離など、さまざまな要因の慎重なバランスが必要である。こ れ ら の 調 整 を 実 施 す る こ と で 、タ ー ゲ ッ ト 被 害 の リ ス ク を 大 幅 に 減 ら す こ と が で き 、そ れ に よ っ て ス パッタリングプロセ スの全体的な効率と品質が向上する。

定期的なクリーニングとメンテナンス

定期的なクリーニングとメンテナンスは、マグネトロンスパッタリングプロセスにおけるターゲットの被毒を防止・軽減する上で極めて重要なステップである。ターゲット表面のクリーニングは、ターゲットの有効利用を回復させるだけでなく、スパッタリングシステムの全体的な効率と寿命を向上させる。

最適な性能を確保するためには、体系的なクリーニングルーチンを確立することが不可欠である。このルーチンでは、酸化物、窒化物、その他経時的にターゲット表面に蓄積する不溶性化合物などの汚染物質を除去する必要がある。こ れ ら の 汚 染 物 質 は 、スパッタリングレートを大幅に低下させ、成膜品質を損なう可能性がある。

| 洗浄方法 | 洗浄方法 | 利点 |

|---|---|---|

| 化学洗浄 | 特定の溶剤または酸を使用して汚染物質を溶解・除去する。 | ひどい付着物の除去に効果的で、表面の完全性を回復します。 |

| 機械研磨 | 研磨工具を使用して物理的に汚れを除去します。 | 硬く固着した付着物に最適で、表面の仕上がりが向上します。 |

| 電気化学洗浄 | 電流を流して表面から汚染物質を分解する。 | デリケートな表面に効果的で、機械的損傷を最小限に抑えることができる。 |

洗浄に加えて、スパッタリング装置の状態を監視するために定期的な保守点検を実施する必要があります。これには、摩耗の兆候の検査、構成部品の適切なアライメントの確認、およびすべてのシステムが運転パラメーター内で機能していることの確認が含まれる。徹底的なクリーニングと一貫したメンテナンスを組み合わせることで、ターゲット被毒のリスクを大幅に低減し、スパッタリングターゲットの寿命を延ばすことができる。

適切なターゲット材料の選択

マグネトロンスパッタリングにおけるターゲット被毒のリスクを軽減するには、適切なターゲット材質を選択することが極めて重要です。タ ー ゲ ッ ト 材 料 の 選 択 は 、ス パ ッ タ リ ン グ 環 境 で 普 通 で あ る 酸 素 や 窒 素 な ど の ガ ス と の 反 応 性 に 直 接 影 響 す る 。反応性の低い材料は、ターゲット表面を汚染する可能性のある安定な化合物を形成しにくいため好ましい。

例えば、チタンやクロムのような材料は、安定した酸化物や窒化物を形成することが知られているアルミニウムやマグネシウムに比べて反応性が低い。この反応性の差は蒸着プロセスに大きな影響を与え、蒸着膜の品質や均一性に影響を与えます。本質的に反応性の低い材料を選ぶことで、ターゲット被毒につながる不溶性化合物の形成が最小限に抑えられ、スパッタリングプロセス全体の効率と寿命が向上する。

反応性に加えて、所望の膜特性やスパッタリングシステムの動作条件など、特定の成膜ニーズも考慮して選択する必要がある。適切に選択されたターゲット材料は、被毒を防ぐだけでなく、成膜された膜が必要な仕様を満たすことを保証し、頻繁なメンテナンスの必要性を減らし、生産効率を向上させる。

前処理プロセス

マグネトロンスパッタリングターゲットの前処理工程は、被毒に耐え、全体的な性能を向上させるための準備として不可欠である。最も効果的な方法の一つはアニールこれは、ターゲット材を特定の温度まで加熱した後、ゆっくりと冷却するものである。このプロセスにより、内部応力を低減し、結晶粒構造を強化し、有害化合物の生成を最小限に抑えることで、ターゲットの表面特性を大幅に改善することができる。

| 前処理方法 | 目的 | 利点 |

|---|---|---|

| アニール | 表面特性の改善 | 内部応力の低減、結晶粒構造の強化、化合物の生成の最小化 |

| 表面研磨 | 表面平滑化による密着性向上 | 膜質向上、欠陥低減 |

| エッチング | 表面汚染物質の除去 | ターゲットの純度向上、被毒リスクの低減 |

特にアニールは、ターゲット表面の均一性と安定性を高め、スパッタリング速度と膜特性を一定に保つために重要です。ターゲットの微細構造を最適化することで、ターゲットの被毒の原因となる酸化物や窒化物が形成される可能性を低減することができる。

アニーリングに加え、以下のような前処理方法がある。表面研磨 およびエッチング は、ターゲットの性能をさらに高めることができます。表面研磨は、ターゲット表面の平滑性を確保し、膜の密着性を向上させ、欠陥を減らすことができる。一方、エッチングは、保管中や取り扱い中に形成された可能性のある表面の汚染物質や酸化物を除去するのに役立ち、それによって被毒の初期リスクを低減します。

これらの前処理工程は、単にターゲットの表面特性を向上させるだけでなく、ターゲットの寿命を延ばし、より信頼性の高い成膜結果を確保する上で重要な役割を果たす。これらの方法を実施することで、メーカーはターゲットの被毒に関連するリスクを大幅に軽減することができ、生産効率の向上と高品質のフィルムにつながります。

オンラインモニタリング

リアルタイム監視システムの導入は、マグネトロンスパッタリングプロセスにおけるターゲット被毒の重要な予防策です。これらのシステムは、スパッタリングチャンバー内の運転パラメータと環境条件を継続的に追跡し、被毒につながる可能性のある逸脱について即座にフィードバックを提供する。センサーとデータ収集ツールを統合することで、オペレーターは、ガス組成の変化、温度変動、異常な電力消費など、ターゲット汚染の兆候を早期に検出することができる。

例えば、ガス組成をリアルタイムで監視することで、ターゲット材料と反応する可能性のある酸素や窒素のような反応性ガスを即座に検出することができる。このようなガスが検出された場合、自動化システムはガス流を調整して濃度を最小化し、ターゲット表面での化合物生成のリスクを低減することができる。同様に、温度センサーは、ターゲットの反応を強め、被毒を促進する可能性のある温度の急激な上昇をオペレーターに警告することができる。

さらに、リアルタイムモニターはスパッタリングレートと膜質を追跡することもでき、これらのパラメーターが潜在的な被毒によってどのような影響を受けるかについての洞察を得ることができる。このデータを用いてスパッタリングパラメーターをその場で調整することで、成膜プロセスの効率と成膜品質の維持が保証される。要するに、オンラインモニタリングは早期警告システムとして機能し、重大なダメージが発生する前に事前対策を講じることができるため、ターゲットの完全性と最終製品の品質を維持することができる。

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデン真空熱処理炉

- 制御窒素不活性水素雰囲気炉