温度制御精度に影響を与える要因

温度センサー

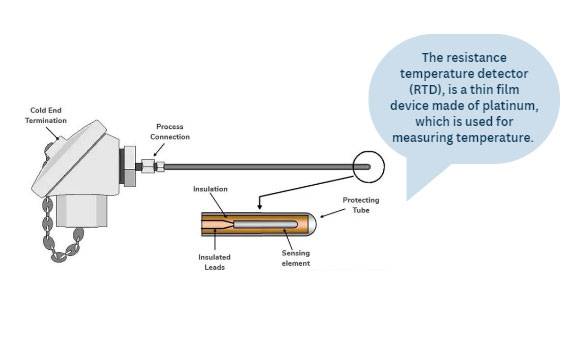

熱電対や測温抵抗体 (RTD) などの高精度温度センサーは、マッフル炉内の温度検知とフィードバックの精度を高める上で極めて重要な役割を果たします。これらのセンサーは高い精度で温度を測定するように設計されており、多くの場合、摂氏の数分の一の精度で測定されます。これらのセンサーの精度は温度制御システムの有効性に直接影響し、所望の温度が一貫して維持されることを保証します。

様々な科学的・工業的応用において正確な温度制御が重要となるマッフル炉では、高度な温度センサーを使用することで、実験結果の信頼性を大幅に向上させることができます。例えば、ゼーベック効果に基づく熱電対は、広い温度範囲を測定でき、応答時間が速いことで知られています。一方、温度による物質の抵抗変化に依存するRTDは、より高い精度と安定性を提供し、精密な温度測定を必要とするアプリケーションに適しています。

これらの高精度センサーを、インテリジェントPIDコントローラーなどの高度な制御システムと統合することで、その有効性はさらに高まります。これらのコントローラーは、センサーからのリアルタイムデータに基づいて制御パラメーターを自動的に調整し、温度制御を最適化して偏差を最小限に抑えることができます。この相乗効果により、マッフル炉が望ましい温度範囲内で動作することが保証され、全体的な性能向上とより正確な実験結果に貢献します。

| センサータイプ | 精度 | 応答時間 | 温度範囲 |

|---|---|---|---|

| 熱電対 | ±1°Cから±5°C | 高速 | -200°C ~ 1700°C |

| 測温抵抗体 | ±0.1°C ~ ±0.5°C | 中温 | -200°C ~ 850°C |

まとめると、マッフル炉で最適な温度制御を実現するためには、高精度温度センサーの選択と導入が極めて重要です。正確でタイムリーなフィードバックを提供できるため、より精密な調整が可能となり、最終的には実験精度と信頼性の向上につながります。

制御システム

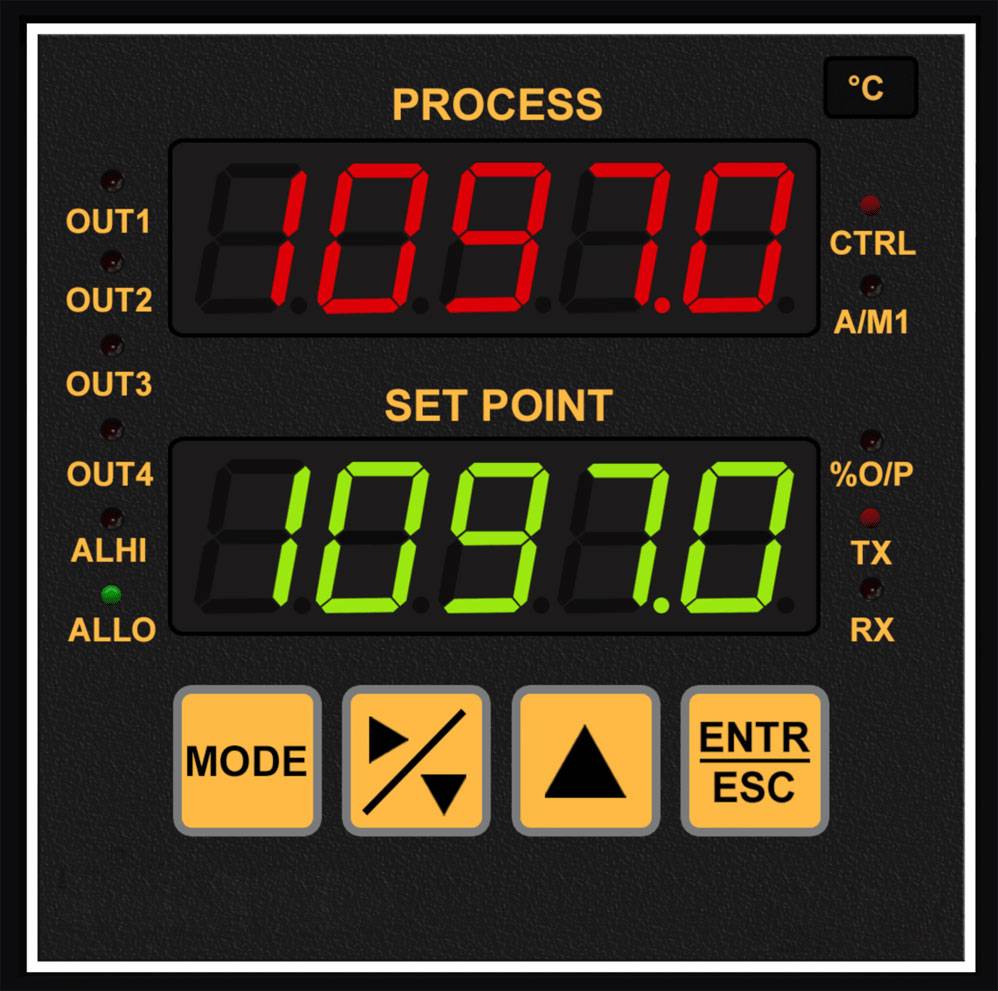

高度な制御システムは、高温マッフル炉の温度制御精度を高める上で極めて重要な役割を果たします。この領域で最も注目すべき技術革新のひとつは、インテリジェントPIDコントローラーの統合です。この洗練された制御装置は、制御パラメーターをリアルタイムで動的に調整するように設計されており、熱慣性力や負荷の変化といった様々な条件下でも最適な性能を発揮します。

インテリジェントPIDコントローラーの適応性により、加熱プロセスを継続的に監視・調整し、温度偏差を最小限に抑えることができます。これは、熱電対やRTDなどの温度センサーからのフィードバックを分析し、目的の設定温度を維持するために瞬時に調整を行うアルゴリズムによって達成されます。このレベルの自動化は温度制御の精度を向上させるだけでなく、手動介入の必要性を減らし、マッフル炉の運転をより効率的で信頼性の高いものにします。

さらに、これらの制御装置は時間とともに学習・適応する能力を持つため、その有効性がさらに高まります。インテリジェントPID制御装置は、過去のデータと現在の運転条件に基づいて制御パラメーターを継続的に最適化することにより、従来のシステムよりも優れた温度制御精度を達成することができます。この適応性は、正確な温度制御を維持することが実験の成功に不可欠な高温環境において特に有益である。

要約すると、高度な制御システム、特にインテリジェントPID制御装置の導入は、高温マッフル炉の温度制御精度を大幅に向上させる。動的な条件に応じて制御パラメーターを自動的に最適化するその能力は、一貫した正確な温度管理を保証し、最終的にはより信頼性の高い正確な実験結果に貢献する。

発熱体

発熱体は高温マッフル炉内の温度均一性を維持する上で重要な役割を果たします。これらのエレメントは、電流が抵抗にぶつかることでエレメントが加熱されるジュール加熱のプロセスを通じて、電気エネルギーを熱に変換します。ペルチェ効果とは異なり、このプロセスは電流の方向に依存しないため、電流の流れに関係なく安定した性能を発揮します。

発熱体の材料の選択が最も重要です。一般的な材料には、ニッケル80%とクロム20%の混合物であるニクロムがあり、最初の加熱時にクロム酸化物の付着層を形成します。この保護層が下地材料の酸化を防ぐため、エレメントの寿命が延びます。クロム、ニッケル、鉄、タングステン、モリブデンなどの他の金属も頻繁に使用される。エレメントの直径または断面によって抵抗が決まり、断面が大きいほど抵抗が低くなるため、大きな直径(通常1/4″~1/2″、6.35~12.7mm)が必要な高温用途に適しています。

エンド浸炭や真空炉、特に低圧浸炭 (LPC) システムのような特殊な炉では、発熱体の設計と選択が重要です。一般的な問題を回避するため、断熱材や鉄骨構造を通過して外部接続に至るエレメント部分は綿密に設計する必要があります。適切な吟味と設計上の考慮により、これらのエレメントがこのような高温環境の厳しい要求に耐えることができ、全体的な温度制御精度に貢献します。

| 材質 | 構成 | 用途 |

|---|---|---|

| ニクロム | ニッケル80%、クロム20 | トースター、ヘアードライヤー、工業炉、床暖房、屋根暖房、通路暖房、ドライヤーなどに一般的。 |

| クロム | クロム、ニッケル、鉄、タングステン、モリブデン | エンド浸炭炉や真空炉のような特殊炉での高温用途。 |

上表は発熱体に使用される一般的な材料とその代表的な用途を示したもので、多様な用途と均一で安定した加熱を実現するための材料選択の重要性を示しています。

断熱材と炉の構造

絶縁材料の選択と炉構造の設計は、高電圧炉内での均一な熱伝達と正確な温度制御を確保する上で極めて重要な役割を果たします。これらの要素は、このような環境特有の極端な温度と過酷な条件に耐えるよう、細心の注意を払って選択されます。

断熱材

高電圧炉では多くの場合、以下の組み合わせが採用されます。 セラミックファイバー と 耐火物 を組み合わせて使用することが多い。アルミナ多繊維断熱材のようなセラミック繊維は、その高い使用温度と急速な耐熱・耐寒性で好まれています。これらの繊維は通常、層状に使用され、断熱層の厚さは最大170mmで、熱損失を最小限に抑え、優れた断熱性能を確保します。これらの材料の省エネ効果は、従来の電気炉に比べて80%にも達します。

耐火物 アルミナ , マグネシア そして ジルコニア も炉のライニングに不可欠である。これらの材料は、融点が高く、熱衝撃に強く、化学腐食に強いことから選択される。また、高純度アルミナファイバー、真空成形ファイバー材、軽量中空酸化アルミ板などを使用した炉内張りも多く、炉の耐久性を高めるだけでなく、クラックやスラグの落下を防止する効果もあります。

炉の構造

送風ダクトや炉壁厚を含む炉構造は、熱伝達の均一性を最適化するように設計されています。二重炉構造が一般的で、加熱プロセスを加速するだけでなく、炉の堅牢性と寿命も向上させます。炉の外殻は通常、鋼板とプロファイルから溶接され、取り外し可能な保護プレートが装備され、静電スプレーと塗装の焼き付けが行われ、耐久性と美観の両方が確保されます。

エネルギー効率

このような高度な断熱材とよく設計された炉構造の統合により、大幅なエネルギー節約を実現します。軽量設計と急速昇温機能により50%以上のエネルギー節約に貢献し、この炉は効率的であるだけでなく環境にも優しいものとなっています。

要約すると、高電圧炉において最適な熱伝達の均一性と精密な温度制御を達成するためには、断熱材の慎重な選択と炉構造の綿密な設計が不可欠です。これらの要素が連動して炉の全体的な性能と信頼性を高め、正確で一貫した実験結果を保証します。

外部環境要因

高温マッフル炉の精密な温度制御の維持は、内部メカニズムだけに依存するのではなく、外部環境要因にも大きく影響されます。電圧の変動は発熱体と制御システムの微妙なバランスを崩し、温度偏差を引き起こす可能性があるため、安定した電源供給が最も重要です。理想的には、安定した電源が炉のスムーズな動作を保証し、精度を損なうような急激な変化がないことです。

炉の周囲温度も重要な役割を果たします。温度が高すぎても低すぎても、炉の熱平衡に影響を及ぼします。例えば、極寒の環境で稼働する炉では、所望の温度に到達・維持するためにさらなるエネルギーが必要となり、非効率や精度の低下につながる可能性があります。逆に周囲の熱が高すぎると、炉が過剰に補正され、温度制御が不安定になる可能性があります。

外部干渉を最小限に抑えることも重要な要素です。これには炉の動作を妨げる振動、電磁妨害、その他の環境ノイズの低減が含まれます。例えば、振動は加熱エレメントのミスアライメントを引き起こし、不均一な加熱につながる可能性があり、電磁妨害は繊細な制御システムを混乱させ、正確な温度調節能力に影響を与える可能性があります。

まとめると、高い温度制御精度を達成するためには、温度センサー、制御システム、発熱体などの内部部品が不可欠ですが、外部環境も注意深く管理する必要があります。安定した電力供給、適切な周囲温度、最小限の外部干渉は、高温実験に必要な精度と信頼性の維持に総合的に貢献する。

最新の高温マッフル炉の機能

温度制御システム

最新のマッフル炉は高度な PIDインテリジェント温度制御システム を装備しています。 高精度センサー を装備しています。これらのシステムは、熱慣性および負荷変化に基づいて制御パラメーターを自動的に最適化するよう設計されており、温度制御の精度を大幅に向上させます。

これらの高度な制御システムの主な利点のひとつは、温度精度を狭いマージン(通常 ±1℃以上 .このレベルの精度は、材料科学研究から工業プロセスまで、幅広い高温アプリケーションにとって極めて重要である。熱電対やRTD(測温抵抗体)のような高精度センサーの統合は、正確な温度フィードバックを提供することにより、これらの制御システムの有効性をさらに増幅します。

これらの制御システムの影響を説明するために、伝統的な温度制御方法と最新の温度制御方法を比較した次の表を考えてみましょう:

| 特徴 | 従来の制御システム | 最新のPID制御システム |

|---|---|---|

| 温度精度 | ±5°C | ±1℃以上 |

| リアルタイム調整 | 制限あり | あり |

| 自動パラメータ調整 | なし | あり |

| センサー統合 | 基本 | 高精度 |

これらの先進技術を活用することで、最新のマッフル炉は高温実験における厳しい要求を満たすだけでなく、それを上回ることも多く、信頼性と再現性の高い結果を保証します。

強化された断熱と補助装置

多層断熱構造と温度降下ファンの統合は、高温マッフル炉内の熱損失を最小限に抑える上で極めて重要な役割を果たします。セラミックファイバーやエアロゲルのような材料で構成される断熱層は、熱伝導率を大幅に低下させ、安定した内部温度環境を維持します。さらに、炉内に戦略的に配置された宵温ファンは、空気を循環させることで熱の均一な分布を促し、ホットスポットをなくし、実験室全体の温度プロファイルを均一にします。

この二重のアプローチは、炉の全体的な効率を高めるだけでなく、実験結果の正確さと信頼性にも貢献します。温度を一定に保つことで、熱勾配のリスクを軽減し、そうでなければ不正確な測定値やデータの完全性が損なわれる可能性があります。高度な断熱技術と補助装置との相乗効果により、高温用途で優れた温度制御を実現するための綿密な設計の重要性が強調される。

将来の展望

技術の進歩

温度制御技術の将来的な進歩は高温マッフル炉に革命をもたらし、研究者にかつてない精度と使いやすさを提供する。このような技術革新は、いくつかの重要な分野から生まれる可能性が高い:

-

高度なセンサーとフィードバック機構:量子ドットや光ファイバーセンサーなどの次世代温度センサーを統合することで、リアルタイムで高精度の温度測定が可能になり、測定誤差が大幅に減少する可能性がある。

-

インテリジェント制御アルゴリズム:人工知能(AI)や機械学習アルゴリズムの開発により、炉が自律的に温度変動を予測・調整し、制御パラメーターをリアルタイムで最適化して精度を高めることが可能になる。

-

加熱エレメントの強化:グラフェンをベースとした発熱体などの新素材は、優れた熱伝導性と安定性を提供し、炉室全体に均一な熱分布を確保できる可能性がある。

-

スマートな断熱と構造設計:エアロゲルや相変化材料のような断熱材の革新とインテリジェントな構造設計を組み合わせることで、熱損失を最小限に抑え、均一な温度分布を確保し、制御精度をさらに高めることができる。

-

統合IoTソリューション:モノのインターネット(IoT)技術を取り入れることで、マッフル炉の遠隔監視と制御が可能になり、研究者はどこからでも設定を調整したり、アラートを受け取ったりできるようになり、利便性と精度の両方が向上する。

こうした技術の飛躍は、温度制御の精度を向上させるだけでなく、高温実験をより身近で効率的なものにし、さまざまな分野で画期的な発見への道を開くことを約束する。