コーティング評価における電解セルの紹介

工業用途の領域において、コーティングの評価は様々な製品の耐久性、機能性、美観を確保する上で極めて重要な役割を担っています。電解セル は、このプロセスの要として登場し、コーティングの特性を評価し、向上させる高度な手段を提供している。この記事では、電解セルを用いたコーティング評価の高度な技術を掘り下げ、電気めっき、ゾルゲル法、湿式化学技術の複雑さを探求する。これらの手法の基礎と実践的な応用を解き明かすことで、電解槽がコーティング材料の選択と最適化にどのように貢献し、最終的に製品の性能と信頼性の向上につながるかを読者に深く理解していただくことを目的としています。

コーティング用電気めっきの基礎

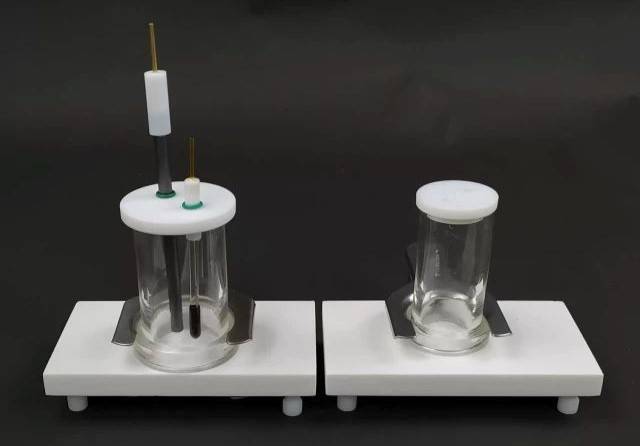

電気めっきは、冶金学および材料科学の分野における重要なプロセスであり、ある金属の薄層を、通常は非金属である別の材料の表面に析出させるために利用される。この技術は、耐食性の向上、美観の向上、導電性の付与など、母材の特性を向上させるために使用されます。プロセスには電解槽が使用され、被めっき物(陰極)を金属イオンを含む溶液(電解液)に浸し、電流を流す。

電気めっきのメカニズム

電気メッキの基本原理はファラデーの電気分解の法則であり、析出する金属の量は溶液に流した電気の量に比例する。プロセス中、陽極(通常、析出させる金属)は電解液に溶解し、金属イオンを放出する。これらのイオンは次に陰極に引き寄せられ、そこで析出してコヒーレントな金属層を形成する。

めっき層の厚さの制御

カソードに析出する金属層の厚さは、いくつかのパラメータによって制御することができる:

- 電解液中の金属イオン濃度: 電解液中の金属イオン濃度:濃度が高いほど、析出に利用できるイオンが多くなり、その結果、層が厚くなる。

- 印加電流: 電流を増加させると、イオン析出速度が増加する。

- めっき時間: めっき時間を長くすることで、より多くのイオンを析出させることができる。

コーティング層の品質要件

電気めっき層の品質は、その効果にとって極めて重要である。主な要件は以下の通り:

- 密着性: 剥離や剥がれを防ぐため、コーティングが基材にしっかりと密着していること。

- 均一性: 一貫した特性を確保するため、電着層は表面全体で均一でなければならない。

- 密度: 密度が高いコーティングは、多孔性が少なく、環境要因に対する保護効果が高い。

電気めっき

電気メッキのもう一つの用途は、活字書体やアートワークの複製に使われる電鋳です。この工程では、ワックスで原型を作り、導電性材料でコーティングし、電気メッキを施して金属のレプリカを形成する。この技術は、歴史的な文書や美術品の保存や複製において非常に貴重である。

結論として、電気メッキは多用途かつ不可欠なプロセスであり、材料の強化や保護という点で多くの利点をもたらす。電気めっきのメカニズムやパラメーターを理解し制御することで、産業界は製品の特性を特定の要件に合わせて調整し、耐久性、機能性、審美性を確保することができる。

電解めっきにおけるゾル-ゲル法

ゾル-ゲル法は、特に電解コーティングにおいて、薄膜の析出に対する洗練された多用途のアプローチである。この方法は、そのユニークな処理技術と生成される薄膜の優れた特性により、従来の湿式化学的方法とは一線を画しています。ゾル・ゲル・プロセスは、「ゾル」として知られる液体コロイド懸濁液を、一連の化学反応によって固体のネットワーク、すなわち「ゲル」に変化させるものである。このセクションでは、ゾル-ゲル法の複雑さを掘り下げ、その利点、主要な反応、電解コーティングに効果的に適用するための留意点を強調する。

ゾル-ゲル法の主要反応

ゾル-ゲルプロセスは、加水分解、アルコール縮合、水縮合という3つの主要な反応によって特徴付けられる。これらの反応は、コーティングの最終的な特性を形成する上で極めて重要である。加水分解は、前駆体が水と反応し、水酸基が形成される。その後、これらの水酸基は、他の水酸基(水縮合)またはアルコール基(アルコール縮合)と縮合反応を起こし、ポリマーネットワークを形成する。

これらの反応の制御は、得られるゲルの構造的・機能的特性に直接影響するため、極めて重要である。pH、温度、反応時間、試薬濃度、触媒の性質と濃度などの因子は、これらの反応の速度と程度を調節する上で重要な役割を果たす。これらのパラメーターを適切に操作することで、ゾル-ゲルプロセスを調整し、膜厚、均一性、表面粗さなど、望ましい膜特性を達成することができる。

コーティング用途におけるゾル-ゲル法の利点

ゾル-ゲル法の最も大きな利点の一つは、比較的低温でコーティングを製造できることである。これは、高温で劣化したり構造変化を起こす可能性のあるデリケートな材料にとって特に有益である。低温処理は、基材の完全性を保つだけでなく、結晶性がよく、粒度分布が均一で、しばしばナノスケールの化合物の形成を可能にする。

さらに、ゾル-ゲル法は、コーティング材料の化学量論比の優れた制御を提供し、正確な組成と高品質の膜を保証する。ゾル-ゲル法は、製造プロセスが単純であることと、そのスケーラビリティが相まって、実験室規模の実験と大規模な産業応用の両方にとって魅力的な選択肢となっている。このような利点があるにもかかわらず、収率の低さ、前駆体の高コスト、不均一で不連続なコーティング層の可能性など、この方法に課題がないわけではない。

電解コーティングへの応用

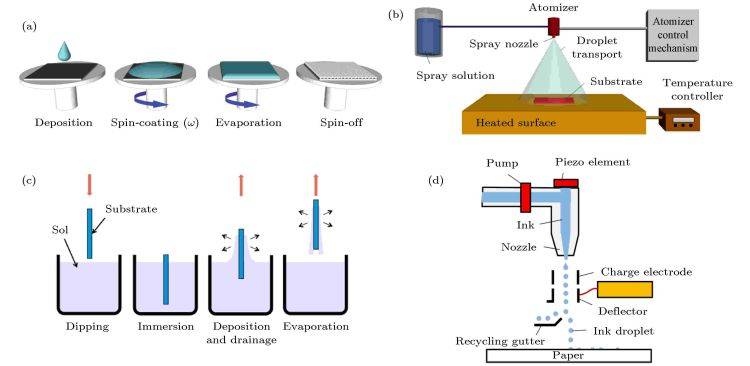

電解コーティングの文脈では、ゾル-ゲル法は、あらゆるサイズと形状の表面を覆う能力が特に評価され、広大な面積にわたって均一な被覆が保証される。これは、噴霧、浸漬、紡糸などの様々な析出技術によって達成され、それぞれが特定の用途要件を満たすように調整される。ゾル-ゲルコーティングは、電解デバイスの性能と寿命を向上させるために重要な、優れた均質性と低い表面粗さで知られています。

さらに、ゾル-ゲル法は、触媒やドーパントなどの様々な機能性添加剤をコーティングマトリックスに組み込むのに適している。この機能により、導電性の向上、機械的強度の向上、環境劣化への耐性など、複雑な用途の要求に応えることができる多機能コーティングを作り出すことができる。

結論

まとめると、ゾル-ゲル法は、電解コーティングにおける薄膜析出のための強力かつ柔軟な技術として際立っている。低温での操作が可能であり、膜特性の優れた制御性と拡張性を併せ持つゾル-ゲル法は、研究・工業の両分野で有力な選択肢となっている。課題は残るものの、ゾル-ゲル化学とプロセスの最適化における継続的な進歩は、電解コーティング分野におけるその可能性を拡大し、応用を洗練させ続けている。

コーティング評価のための湿式化学技術

湿式化学技術は、均一で効果的なコーティングを実現するための多様な方法を提供し、コーティングの評価と適用において極めて重要な役割を果たしている。水熱/ソルボサーマル法やその他の湿式化学プロセスを含むこれらの技術は、分子レベルで化学環境を操作できるため、コーティング用途において特に効果的である。このセクションでは、これらの技術の詳細とその効果、そして均一なコーティングの実現に関連する課題について掘り下げる。

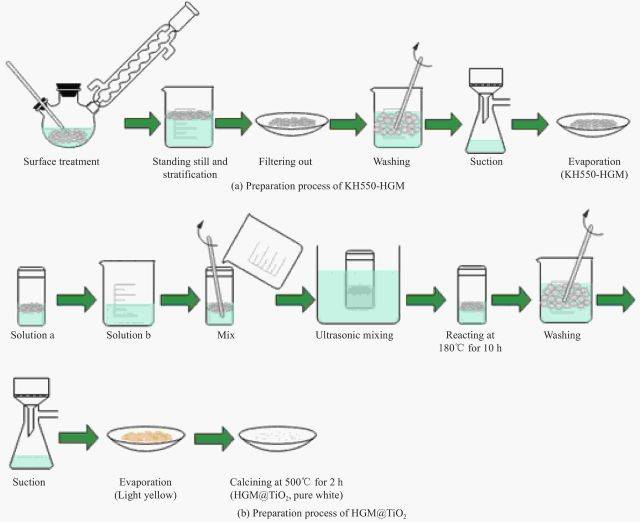

水熱法とソルボサーマル法

水熱法およびソルボサーマル法は、高温高圧の水系または溶媒系を使用して材料を合成する方法である。これらの方法は、粒子の核生成と成長を制御し、均一なコーティングの形成に導く能力があるため、コーティングの成膜に特に有用である。有機溶媒を使用するソルボサーマル法は、化学的環境の制御が可能なため、デリケートな基板や特定の化学的相互作用を必要とする基板に適している。

水熱法とソルボサーマル法の主な利点のひとつは、高い結晶性と純度を持つコーティングを製造できることである。これは、温度、圧力、反応物の濃度などの反応条件を正確に制御することによって達成される。例えば、溶液のpHを調整することで、得られるコーティングの形態や膜厚に大きな影響を与えることが研究で示されている。

その他の湿式化学プロセス

水熱法やソルボサーマル法以外にも、ゾル-ゲル法、電着法、ディップコーティング法などの湿式化学プロセスもコーティング用途に広く使用されている。これらの方法には、簡便性、費用対効果、優れた均一性と密着性を持つコーティングの製造能力など、さまざまな利点がある。

ゾル-ゲルプロセス

ゾル・ゲル・プロセスは、一連の化学反応によって液体の「ゾル」を固体の「ゲル」に変換する。この方法は、光学的透明性、熱安定性、耐薬品性などの特性を調整したコーティングの製造に特に有効です。ゾル-ゲルプロセスでは、ナノ粒子や有機分子などのさまざまな機能性添加剤をコーティングマトリックスに組み込むことができ、全体的な性能を高めることができる。

電着

電着は、電流の影響下で電解質溶液からコーティング材料を基材に蒸着させる技術である。この方法は金属や合金の蒸着に広く使用されており、コーティングの厚みや組成を正確に制御することができます。電着は、緻密で密着性の高い皮膜を形成できるため、耐食性や耐摩耗性が要求される用途に特に有利です。

ディップコーティング

ディップコーティングは、基材をコーティング溶液に浸し、制御された速度で引き上げます。この方法はシンプルで汎用性が高く、幅広い用途に適している。ディップコーティングでは、表面粗さを最小限に抑えた均一なコーティングが可能で、光学的な透明性や滑らかな表面を必要とする用途には極めて重要です。

均一なコーティングを実現するための課題

ウェットケミカル技術の利点にもかかわらず、均一なコーティングの実現は依然として大きな課題です。基材の不均一性、溶液の安定性、プロセスパラメーターなどの要因はすべて、得られるコーティングの均一性に影響を与える可能性がある。例えば、基材表面の粗さのばらつきは均一でないコーティング厚さにつながり、溶液濃度の変動は一貫性のないコーティング特性をもたらす可能性がある。

さらに、湿式化学技術の拡張性には限界があることが多く、これらの方法を大規模な工業生産に適用するのは困難である。また、反応条件を正確に制御する必要があるため、高度な装置と熟練した人材が必要となり、プロセス全体のコストがかさむ。

結論

湿式化学法は、コーティングの評価と塗布のための強力なツールキットを提供し、カスタマイズされた特性を持つ高品質のコーティングの製造を可能にする。これらの手法にはいくつかの課題があるが、現在進行中の研究と技術の進歩は、その有効性を高め、適用範囲を拡大し続けている。適切な湿式化学技術を注意深く選択し最適化することで、様々な工業用途や科学用途の厳しい要求を満たす、均一で耐久性のあるコーティングを実現することができる。

コーティング特性が分析に与える影響

コーティングは、様々な産業における様々な材料の性能と寿命を向上させる上で重要な役割を果たします。耐食性、耐摩耗性、熱伝導性など、望ましい特性を実現するには、適切なコーティング材料とコーティング方法の選択が不可欠です。コーティング材料の有効性と信頼性を確保するためには、コーティング特性が分析に与える影響を理解することが不可欠です。

熱伝導性

熱伝導性は、特に熱管理が重要な用途において、コーティングの重要な特性です。熱伝導率の高いコーティングは、熱を効率的に放散し、熱応力を防ぎ、コーティング材料の安定性を確保するために不可欠です。例えば、エレクトロニクス産業では、電子部品の過熱を防ぎ、性能と寿命を向上させるために熱管理コーティングが使用されています。

コーティングの熱伝導率は、その材料組成と微細構造の影響を受けます。銅やアルミニウムのような金属は熱伝導率が高く、熱管理用途に適しています。一方、セラミックコーティングは熱伝導率は低いものの、優れた断熱性を発揮します。コーティング材料の選択は、アプリケーションの特定の熱要件に依存します。

化学的安定性

化学的安定性は、コーティング分析におけるもう一つの重要な要素である。コーティングは、化学反応や環境暴露に耐え、その保護特性を劣化させたり失わせたりしないことが求められます。化学的安定性は腐食環境において特に重要であり、コーティングは酸、塩基、塩類による化学的攻撃に耐える必要があります。

ステンレス、チタン、特定のセラミックなどの素材から作られたコーティングは、優れた化学的安定性を示します。これらの素材は、下地が腐食性物質と反応するのを防ぐ保護バリアを形成します。さらに、一部のコーティングは環境と反応するように設計されており、化学的安定性をさらに高める受動層を形成します。

機械的特性

硬度、靭性、柔軟性などの機械的特性は、コーティングの性能と耐久性に大きく影響します。硬いコーティングは耐摩耗性に優れ、下地層を研磨力から保護します。一方、強靭なコーティングは衝撃や変形に強く、機械的ストレスがかかる用途に適しています。

柔軟性コーティングは、被膜が繰り返し曲げられたり伸ばされたりする用途に不可欠です。これらのコーティングはひび割れや剥離を防ぎ、コーティングの長期的な完全性を保証します。コーティングの機械的特性は、材料組成、微細構造、成膜プロセスによって決まります。

コーティングの厚さ

コーティングの厚みは、コーティング材の性能と分析に影響する重要なパラメータです。厚いコーティングは保護と耐久性に優れますが、分析中に下層の特徴が不明瞭になることがあります。逆に、コーティングが薄いと十分な保護は得られないが、基材の特徴がよく見えるようになる。

最適なコーティングの厚さは、アプリケーションの特定の要件によって異なります。例えば、航空宇宙産業では、腐食や摩耗に対する十分な保護を提供しながら、重量を最小限に抑えるためにコーティングは十分に薄くなければなりません。分析用途では、コーティングの厚さを注意深く制御して、目的の特徴が不明瞭にならないようにする必要があります。

二次電子収率

二次電子収率(SEY)は、分析用途におけるコーティングの重要な特性である。二次電子収率が高いコーティングは、二次電子の検出を向上させ、コーティングされた材料のイメージングと分析を向上させます。金や白金のようなSEYの高い金属は、走査型電子顕微鏡(SEM)において、画像の質を向上させるためにサンプルのコーティングによく使用される。

溶解可能なコーティング

分析アプリケーションによっては、分析後にコーティングを除去する必要があります。銀や銅のような材料から作られた溶解可能なコーティングは、適切な溶媒を使用して簡単に溶解することができ、下層の基質を調べることができます。これらのコーティングは、基材を傷つけることなくコーティングを除去しなければならないアプリケーションで特に有用である。

結論

コーティングの特性が分析に与える影響は大きく、適切なコーティング材料と方法を選択することは、望ましい性能と信頼性を達成するために不可欠です。熱伝導性、化学的安定性、機械的特性、コーティングの厚さ、二次電子収量、溶解性コーティングはすべて、コーティング材料の分析において考慮しなければならない重要な要素である。これらの特性とその意味を理解することで、分析者は評価の有効性と正確性を確保することができ、様々な用途におけるコーティング材料の性能と寿命の向上につながります。

コーティングの厚みと特徴の可視性における役割

コーティングの膜厚は、様々な素材上の特徴の視認性と耐久性を決定する上で極めて重要な役割を果たします。このセクションでは、さまざまな用途に最適なコーティングの厚みについて掘り下げ、特徴の識別を確実にし、コーティングが意図された用途に耐えるようにします。

膜厚の重要性

コーティングの厚みは、物理蒸着(PVD)プロセスにおいて非常に重要なパラメータです。一般的に、コーティングが厚ければ厚いほど、耐久性や耐摩耗性が高くなります。しかし、コーティングによって下地の特徴が不明瞭にならないよう、バランスを取る必要があります。例えば、磨耗が軽度から中程度の装飾用途では、数十分の一マイクロメートル(0.2~0.5μm)の厚さのコーティングは、大きな磨耗を伴わずに長年の使用に耐えることができる。逆に、より過酷な条件にさらされる製品には、より厚いコーティング(通常1μm以上)が必要である。さらに、薄いコーティングは、局所的な圧力で基材がたわむと、破断点までたわむ可能性があるため、基材はコーティングを支えるために硬くする必要がある。

均一性と膜厚管理

均一な膜厚は、一貫した材料特性を維持し、最終製品の最適な性能を確保するために不可欠です。均一でない膜厚や不均一な膜厚は、材料特性のばらつきにつながり、製品の性能に影響を与える可能性があります。均一性と正確な膜厚制御を達成するためには、蒸着速度、温度、その他のプロセス・パラメーターなどの要因を綿密に管理する必要があります。

接着と剥離

コーティング製品の長期的な信頼性と機能性は、薄膜と基材との適切な密着性にかかっています。薄膜が基材から剥離する層間剥離は、製品の故障につながります。成膜技術、基板の準備、界面処理はすべて、密着性に影響する重要な要素です。強固な密着性を確保することは、層間剥離を防ぎ、コーティングの完全性を維持するために非常に重要です。

フィーチャービジビリティへの影響

熱伝導率や脆性などのコーティング材料の物理的特性は、目的のフィーチャの解析に影響を与える可能性があります。例えば、脆い金属は、コーティング直後に圧力をかけるとクラックが発生し、フィーチャーの可視性が損なわれます。化学的安定性も重要で、分析後にコーティングを除去する必要がある場合もあります。銀や銅のような金属は溶解しやすいため、適切な選択肢です。

コーティングの厚さの調整

コーティングの厚さは、不明瞭にならないよう、特定の特徴に合わせて調整する必要がある。例えば、二次電子収率が重要な用途では、二次電子収率が最も高い金属で試料をコーティングするのが理想的です。コーティングの厚さは、分析に必要な特徴を確実に可視化し、アクセスできるように調整する必要がある。

結論として、最適なコーティングの厚さは、用途や対象となる特徴の具体的な要件によって異なります。耐久性、均一性、密着性、視認性などの要素を注意深く考慮することで、適切なコーティングの厚みを選択することができます。

ケーススタディ電解コーティングの成功事例

電解コーティング技術は、耐久性、機能性、美観に優れたコーティングを提供することで、様々な産業に革命をもたらしました。このセクションでは、電解コーティングが成功した実際のアプリケーションをいくつか紹介し、その成果と教訓を明らかにします。

航空宇宙産業

航空宇宙分野では、軽量でありながら堅牢な素材が求められます。電解コーティングは、航空機部品の性能と寿命の向上に役立っている。例えば、航空機の構造で一般的に使用されるアルミニウム合金は、耐食性と摩耗特性を向上させるために、しばしば陽極皮膜でコーティングされる。これらの陽極酸化皮膜は、アルミニウム部品を酸電解液に浸し、電流を流す陽極酸化と呼ばれるプロセスによって生成されます。このプロセスにより、アルミニウム表面に硬い保護酸化物層が形成され、さらにこれを密閉することで耐久性を高めることができる。

特筆すべきケーススタディは、着陸装置部品への硬質アルマイト処理の使用である。厚い陽極酸化皮膜を施すことで、これらの重要な部品の耐用年数が最大50%延長され、メンテナンスコストとダウンタイムが大幅に削減されました。さらに、アルマイト表面は優れた熱伝導性を示し、高速飛行中に発生する熱を放散するのに役立つため、航空機の全体的な安全性と効率が向上します。

自動車産業

自動車産業も電解コーティングから多大な恩恵を受けている。最も一般的な用途のひとつは電気めっきで、金属部品にクロム、ニッケル、金などの別の金属の薄い層をコーティングします。このプロセスは、自動車の美観を向上させるだけでなく、腐食や摩耗に対する本質的な保護も提供する。

例えば、自動車トリムの製造では、光沢のある鏡のような仕上げを実現するために、電気メッキクロムコーティングが広く使用されています。これらのコーティングは、見た目の美しさだけでなく、耐腐食性にも優れているため、過酷な環境条件下でもトリムが無傷であることを保証します。さらに、ピストンやバルブなどのエンジン部品に電着塗装を施すことで、耐摩耗性が向上し、エンジン全体の性能と信頼性が向上します。

エレクトロニクス産業

エレクトロニクス産業では、電解コーティングは、繊細な部品を環境要因から保護し、最適な機能を確保する上で重要な役割を果たしています。注目すべき用途の一つは、コネクターや接点への金電解めっきの使用です。金は優れた電気伝導性を持ち、耐腐食性に優れているため、このような用途に最適です。

プリント回路基板(PCB)の製造に関するケーススタディは、金電気めっきの有効性を示している。プリント基板の銅配線に金の薄層を施すことで、基板の信頼性と寿命が大幅に向上する。これは、スマートフォンや医療機器など、わずかな腐食でも重大な性能問題につながる可能性がある高精度アプリケーションでは特に重要です。

バイオメディカル産業

バイオメディカル業界も、医療機器の機能性と生体適合性を高めるために電解コーティングを採用しています。著名な用途のひとつに、インプラントの製造におけるチタン陽極酸化処理があります。チタンは、その優れた生体適合性と機械的特性により、インプラントに好まれる材料です。しかし、人体との一体化をさらに向上させるために、チタンの表面はしばしば陽極酸化処理され、多孔質の酸化物層が形成されます。

この多孔質層は、インプラントの表面積を高めるだけでなく、骨組織がインプラントの多孔質構造内に成長するプロセスであるオッセオインテグレーションを促進する。注目すべきケーススタディは、歯科用途における陽極酸化チタンインプラントの使用である。これらのインプラントは、従来のインプラントと比較して優れたオッセオインテグレーション率を示しており、治癒時間の短縮と患者の転帰の改善に繋がっています。

結論

様々な産業における電解コーティングの成功例は、その汎用性と有効性を裏付けている。航空宇宙部品の性能向上から電子機器の信頼性向上まで、電解コーティングは価値ある技術であることが証明されている。研究と開発が進むにつれて、電解コーティングの革新的な用途がさらに増え、多くの分野でさらなる進歩が期待されます。

電解コーティングの今後の動向とイノベーション

電解コーティングの分野は、将来の用途と効率を形成する重要な進歩と革新の準備が整っている。産業界がより持続可能で効率的、かつ高性能なコーティングソリューションを求め続ける中、いくつかの重要なトレンドと技術が生まれつつある。このセクションでは、電解コーティングの領域における潜在的な改善と新しい用途に焦点を当てながら、これらの開発について掘り下げていきます。

原子層蒸着(ALD)

原子層堆積法(ALD)は、電解コーティングの分野において、特に電池の正極材料の表面特性を向上させるための最先端技術である。ALDでは、2種類以上の前駆体化学物質を順次使用して、基板上に薄く均一な層を形成します。この方法は、自己制限的な化学反応を利用するため、蒸着膜の厚さと均一性を正確に制御することができる。ALDの利点には、複雑な形状を均一にコーティングできること、幅広い材料に適用できること、比較的低い操作温度などがある。しかし、この技術は現在、その複雑さと、必要な装置や前駆体材料に関連する高コストによって制限されている。

ナノ構造コーティングとナノ複合材料

ナノ構造コーティングとナノ複合材料の製造は、電解コーティングにおけるもう一つの重要な傾向である。これらの材料は、強度の向上、電気伝導性の改善、環境劣化に対する耐性の向上などの特性を備えています。このようなナノ構造材料の開発は、エレクトロニクスから再生可能エネルギーシステムに至るまで、より効率的で耐久性のあるコーティングの必要性によって推進されている。

生態学的考察

生態系の持続可能性は、電解コーティング技術の進化における重要な原動力である。排水量と消費電力の削減を目指した技術革新が最も重要である。例えば、廃棄物やエネルギーの使用を最小限に抑えるコーティングプロセスの進歩が模索されている。こうした努力は環境保全に貢献するだけでなく、産業界の二酸化炭素排出量を削減する世界的なイニシアティブにも合致する。

機能性の向上と新たな用途

電解コーティング業界では、既存製品の機能向上や、まったく新しい用途の創出も進んでいる。例えば、エレクトロニクス産業では、半導体デバイスや集積回路用の高純度材料が必要とされている。この産業で使用されるスパッタリングターゲットは、電子部品の性能と小型化に不可欠な導電性薄膜と誘電性薄膜を製造する。

太陽エネルギー分野では、銅インジウム・ガリウム・セレン化物(CIGS)のような薄膜太陽電池の開発が、高度なコーティング技術によって促進されてきた。これらの太陽電池は第3世代の太陽電池技術であり、その効率と費用対効果で知られている。スパッタリング・コーティング・プロセスは、高品質で均一な膜を作ることができるため、特に好まれている。

技術の相乗効果と組み合わせ

電解コーティングのもう一つのトレンドは、それぞれの強みを生かすために異なる蒸着技術を組み合わせることである。例えば、物理的気相成長法(PVD)と化学的気相成長法(CVD)を組み合わせることで、コーティングの耐久性、摩擦低減、熱特性を向上させることができる。このような相乗的なアプローチにより、優れた性能特性を持つ多層コーティングを実現することができる。

数理モデリングとシミュレーション

数学的モデリングと数値シミュレーションの進歩は、電解コーティングプロセスの最適化において重要な役割を果たしています。これらのツールは、コーティングシステムの挙動の理解と予測に役立ち、リアクターの設計と運転効率の改善につながる。このような進歩により、コスト削減と膜の機械的特性の向上が期待され、より堅牢で信頼性の高いものとなる。

結論として、電解コーティングの未来は、その効率性、持続可能性、様々な産業への適用性を高めることを約束する数多くの技術革新とトレンドによって明るい。研究と開発が進めば、これらの進歩は間違いなく、より高度で耐久性があり、環境に優しいコーティング・ソリューションの創造につながるだろう。