その核心において、電解めっきは、物体の表面に薄く機能的な金属コーティングを施すプロセスです。これは、基材だけでは提供できない特定の成果(耐食性の向上、美的魅力の強化、硬度の増加、電気伝導性の変更など)を達成するために、様々な産業で広く採用されています。

しばしば単純な「めっき」技術と見なされますが、電解めっきの真の価値はその精度にあります。これは、特定の表面特性を設計するための高度に制御可能で費用対効果の高い方法であり、コンポーネントがその環境でどのように機能するかを根本的に変えます。

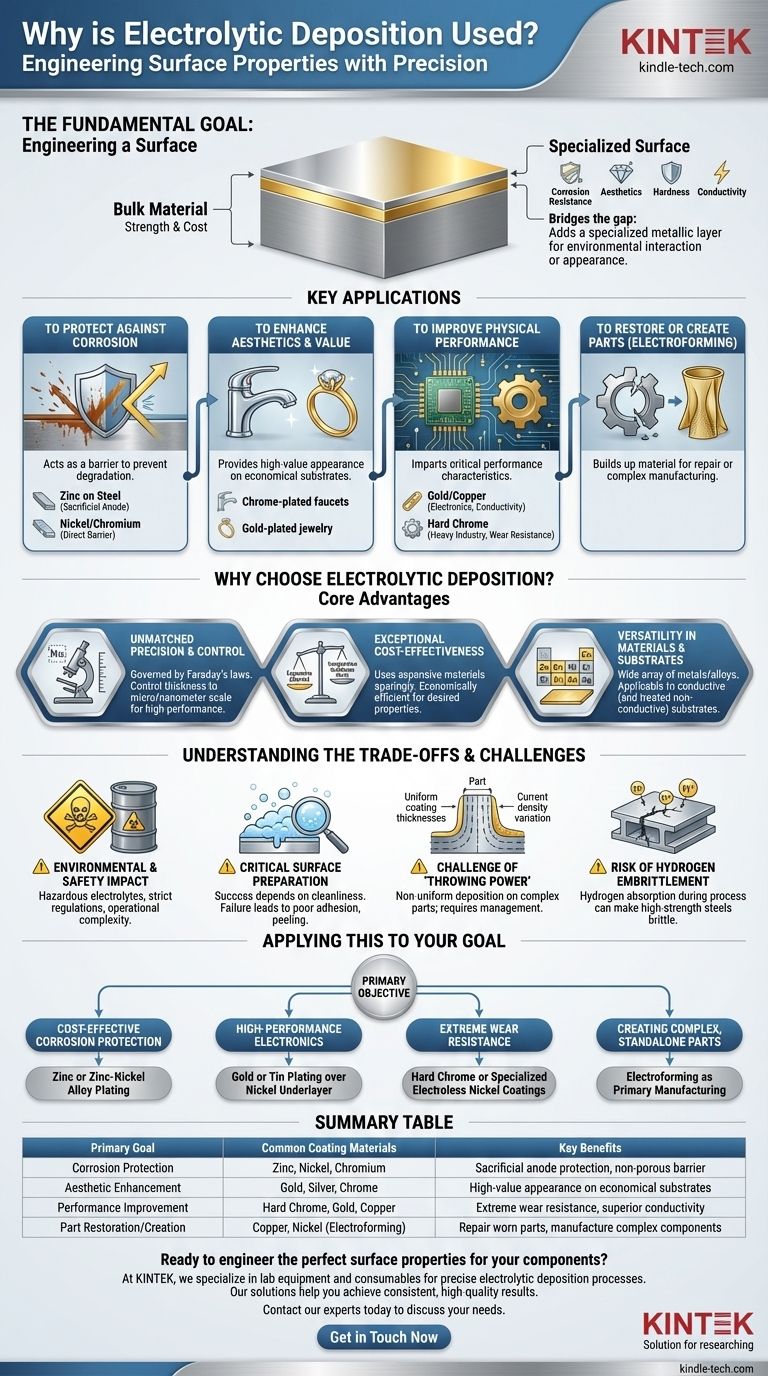

基本的な目標:表面の設計

電解めっきは、一般的な工学上の問題を解決します。すなわち、部品の大部分(強度やコストのため)に理想的な材料が、その表面(環境との相互作用や外観のため)に理想的な材料であることはめったにありません。このプロセスは、特殊な金属層を追加することでこのギャップを埋めます。

腐食からの保護

最も一般的な用途の1つは、鋼鉄のような反応性の高い基材金属を環境劣化から保護することです。堆積された層はバリアとして機能します。

例えば、亜鉛の薄い層は、鋼鉄製のボルトやファスナーによくめっきされます。亜鉛は犠牲陽極として機能し、優先的に腐食することで下の鋼鉄を保護します。ニッケルやクロムの層は、湿気や酸素に対するより直接的で非多孔性のバリアを提供します。

美観と価値の向上

このプロセスは、数え切れないほどの消費者製品の明るく反射する仕上げを担っています。より経済的な基材に高い価値の外観を提供します。

クロムめっきされた蛇口、銀めっきされた食器、金めっきされた宝飾品を考えてみてください。これらの場合、真鍮や鋼鉄のような安価な基材が構造を提供し、貴金属や装飾金属の極薄層が望ましい外観と感触を提供します。

物理的性能の改善

外観だけでなく、堆積された層は重要な性能特性を与えることができます。コーティングの特性は、多くの場合、バルク材料とは異なります。

電子機器では、優れた電気伝導性を確保し、酸化を防ぐために、コネクタや回路基板に金や銅がめっきされます。重工業では、信じられないほど硬く、低摩擦で耐摩耗性のある表面を作るために、ピストン、ローラー、油圧シリンダーに硬質クロムが適用されます。

部品の修復または作成

電解めっきは、材料を積み重ねるためにも使用できます。このプロセスは、しばしば電鋳と呼ばれ、摩耗した部品や誤って機械加工された部品に材料を追加して、重要な寸法を修復することができます。

さらに、導波管やベローズのような、従来の機械加工では製造が困難または不可能な複雑な薄肉金属オブジェクトを作成するための主要な製造方法として使用できます。

なぜ電解めっきを選ぶのか?その主な利点

他のコーティング方法も存在しますが、電解めっきは、制御、コスト、汎用性の独自の組み合わせにより、依然として主要なプロセスです。

比類のない精度と制御

このプロセスはファラデーの電気分解の法則によって支配されており、堆積される金属の量は、システムを通過する電荷に直接比例します。

この関係により、コーティングの厚さをマイクロメートルまたはナノメートルスケールまで極めて正確に制御できます。このレベルの精度は、航空宇宙や電子機器の高性能アプリケーションに不可欠です。

卓越した費用対効果

電解めっきにより、エンジニアは高価な材料を節約して使用できます。コネクタに10マイクロメートルの金の層を適用することは、コネクタ全体を純金で作るよりもはるかに安価です。

この、丈夫で安価な基材に薄くて高性能な表面層を使用するという原則は、望ましい材料特性を達成するための最も経済的に効率的な方法の1つです。

材料と基材の汎用性

亜鉛、銅、ニッケル、クロム、錫、金、銀、プラチナなど、非常に多くの金属や合金をめっきできます。

このプロセスは、あらゆる導電性基材に適用できます。導電性シード層を作成するための特別な前処理ステップを行うことで、プラスチックやセラミックのような非導電性材料にもめっきすることができます。

トレードオフと課題の理解

その利点にもかかわらず、電解めっきは、専門家による管理を必要とする重大な課題を伴う複雑なプロセスです。これらを認識することは、成功裏に実施するために不可欠です。

環境と安全への影響

多くの電気めっき溶液、または電解液は、有害物質を含んでいます。シアン化物浴、カドミウムや六価クロムのような重金属、強酸は、作業員と環境に重大なリスクをもたらします。

これらの化学物質およびそれらが生成する廃棄物の取り扱い、換気、処理には厳しい規制があり、運用上の複雑さとコストが大幅に増加します。

表面処理の重要な役割

電解めっきの成功は、基材の清浄度と準備に圧倒的に依存しています。表面は、油、酸化物、その他の汚染物質が完全にない状態でなければなりません。

多段階の洗浄および活性化プロセスにおけるいかなる失敗も、接着不良を引き起こし、コーティングが使用中に膨れたり、剥がれたり、剥がれ落ちたりする原因となります。

「つきまわり性」の課題

めっきを駆動する電界は、複雑な部品全体で均一ではありません。鋭い外側の角では電流密度が高くなり、より厚いめっき層が形成されますが、深い凹部や穴では電流密度が低くなり、めっき層が薄くなります。

「つきまわり性」として知られるこの現象は、幾何学的に複雑なコンポーネントに均一なコーティングを施すために、注意深い電解液の化学、部品の向き、補助陽極の使用によって管理する必要があります。

水素脆化のリスク

めっき中に、水素原子が生成され、その後高強度鋼の結晶構造に拡散することがあります。これにより、金属が脆くなり、負荷の下で突然破損しやすくなる可能性があります。

水素脆化として知られるこのリスクは、航空宇宙および自動車用途において深刻な懸念事項です。これは、トラップされた水素を材料から追い出すためのめっき後のベーキングプロセスによって軽減されなければなりません。

これをあなたの目標に適用する

適切なアプローチを選択するには、まず表面の主要な目的を定義する必要があります。

- 費用対効果の高い腐食保護が主な焦点の場合:鋼鉄部品の犠牲保護のために、亜鉛または亜鉛-ニッケル合金めっきを検討してください。

- 高性能エレクトロニクスが主な焦点の場合:優れた導電性と半田付け性を得るために、ニッケル下地の上に金または錫めっきを使用してください。

- 工業部品の極度の耐摩耗性が主な焦点の場合:その卓越した硬度と低摩擦のために、硬質クロムまたは特殊な無電解ニッケルコーティングを検討してください。

- 複雑な自立型金属部品の作成が主な焦点の場合:コーティングとしてだけでなく、主要な製造プロセスとして電鋳を調査してください。

これらの原則を理解することで、電解めっきを単なる仕上げ工程としてではなく、精密な表面工学ツールとして活用することができます。

要約表:

| 主な目標 | 一般的なコーティング材料 | 主な利点 |

|---|---|---|

| 腐食保護 | 亜鉛、ニッケル、クロム | 犠牲陽極保護、非多孔性バリア |

| 美観の向上 | 金、銀、クロム | 経済的な基材に高い価値の外観 |

| 性能の向上 | 硬質クロム、金、銅 | 極度の耐摩耗性、優れた導電性 |

| 部品の修復/作成 | 銅、ニッケル(電鋳) | 摩耗部品の修理、複雑な部品の製造 |

あなたのコンポーネントに最適な表面特性を設計する準備はできていますか?

KINTEKでは、精密な電解めっきプロセスに不可欠な実験装置と消耗品の提供を専門としています。耐食性、導電性の向上、優れた耐摩耗性など、お客様の目標が何であれ、当社のソリューションは一貫した高品質の結果を達成するのに役立ちます。

お客様の研究所の特定のコーティングおよび表面工学のニーズをどのようにサポートできるかについて、今すぐ当社の専門家にお問い合わせください。

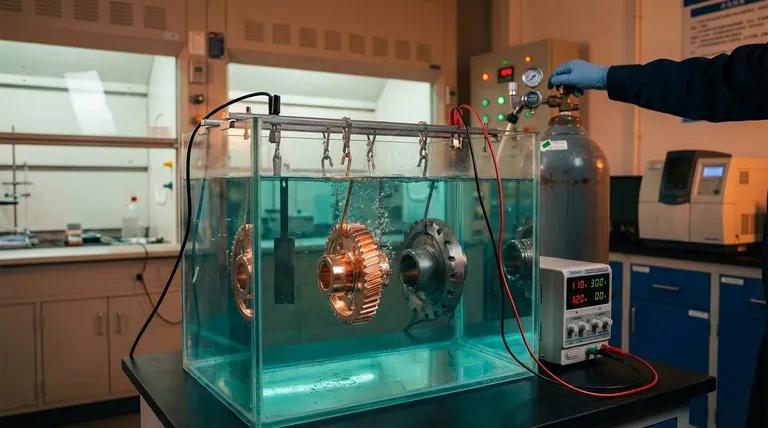

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室および産業用途向けの白金シート電極

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- TiO2上のGQDsに対する電着の利点は何ですか?研究における接着性と精度を高める

- 電解濃縮セルのメカニズムとは?精密な実験室分析のためのトリチウム濃縮をマスターする

- ニッケル基超合金の回収において、隔膜電解槽はどのような役割を果たしますか?専門家の洞察

- アノードフリーバッテリーにおける高圧スプリット電解セルの問題点は何ですか? テストの安定性の最適化

- 3電極電解セルの主な機能は何ですか? PECデバイスのパフォーマンスを分離および最適化する

- 固体電池の試験において、圧力制御型電気化学試験セルの役割は何ですか?

- 薄層分光電気化学セルを長持ちさせるには、どのように取り扱うべきですか?専門家によるメンテナンスのヒント

- すべてのPTFE電解セルにおける標準的な開口部の仕様は何ですか?密閉型ポートと非密閉型ポートのガイド