簡単に言えば、流動床反応器は化学、石油、エネルギー産業の主力製品です。これらは主に、重質原油をガソリンに分解する、バイオマスや石炭を燃料に変換する、固体触媒が必要な幅広い化学製品を製造するなど、固体粒子を伴う大規模プロセスに使用されます。その価値は、固体粒子の層を流体のように振る舞わせ、優れた熱伝達と混合を可能にする能力にあります。

流動床反応器を使用するという決定は、特定の産業に関するものではなく、プロセスの物理学に関するものです。反応が均一な温度、気体と固体の間の優れた接触、および固体粒子の連続的な取り扱いを必要とする場合に、これらは理想的な選択肢となります。

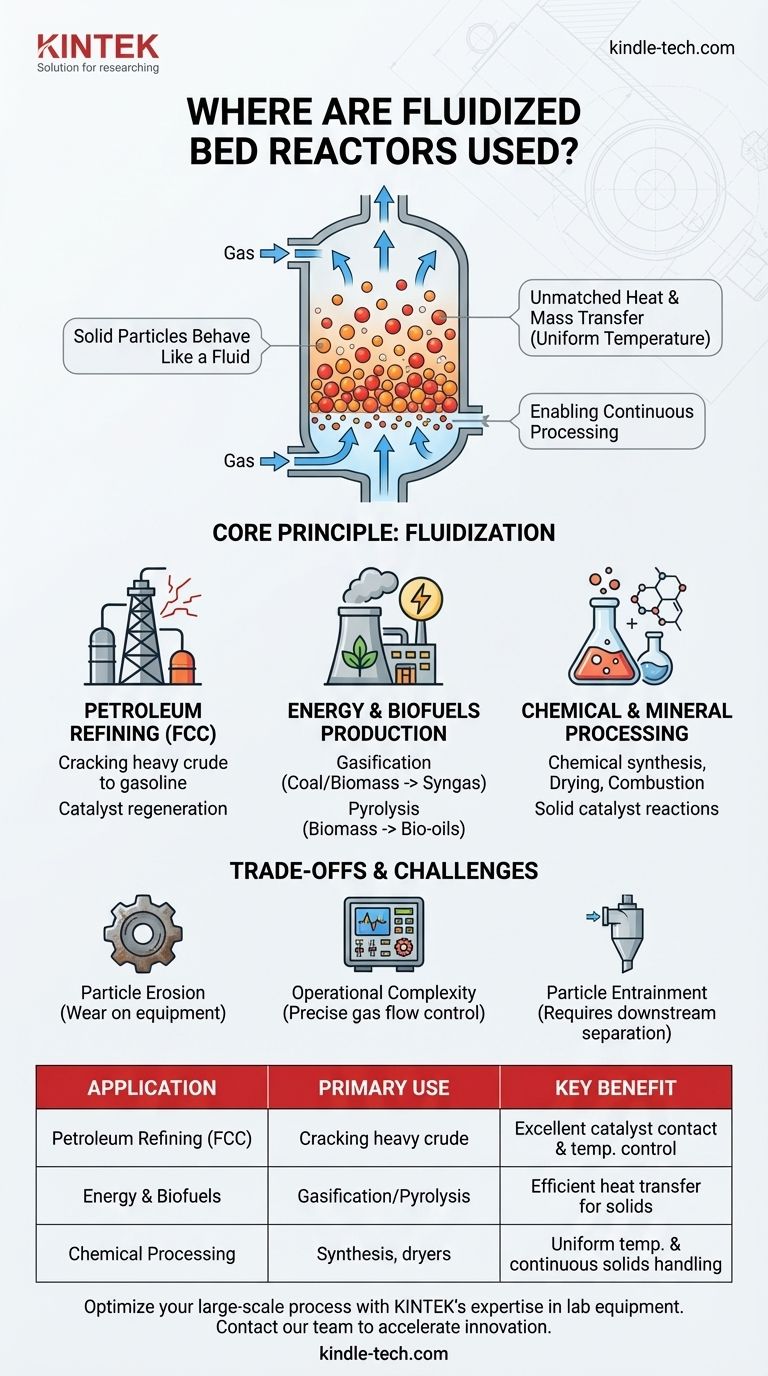

流動化が重要である理由:基本原理

流動床反応器は、本質的に、気体と固体の間の反応を効率的に管理するという根本的な課題を解決します。静的な物質の山ではなく、固体粒子はダイナミックで流体のような状態に活性化されます。

液体のような挙動の実現

流動床は、微細な固体粒子層をガスが上向きに通過させることによって作られます。ガス速度が増加するにつれて、それは粒子の重量を支え始め、粒子を分離させ、自由に動かすようになります。その結果は、沸騰する液体と非常によく似た挙動を示す、泡立ち、かき混ぜられる塊となります。

比類のない熱および物質移動

この「沸騰」運動が、反応器の主な利点です。絶え間ない活発な混合により、ベッド全体でほぼ完全に均一な温度が保証され、製品を破壊したり触媒を損傷したりする可能性のある危険なホットスポットが排除されます。また、気体とすべての固体粒子の表面との密接な接触も保証され、反応速度と効率が劇的に向上します。

連続処理の実現

固体層が流体のように振る舞うため、連続的に取り扱うことができます。新鮮な固体材料(原料や触媒など)を反応器の一方の側から供給でき、使用済み材料をもう一方から排出できます。これは、石油精製などのプロセスで要求される大規模な処理能力にとって不可欠です。

産業を横断する主要な用途

流動床の独自の特性により、いくつかの高価値な産業プロセスにおいて不可欠なものとなっています。

石油精製(流動接触分解)

最も一般的な用途は流動接触分解(FCC)です。FCCユニットでは、原油の重質で低価値な留分が気化され、非常に微細な粉末触媒の流動床に供給されます。激しい混合と均一な高温により、大きな炭化水素分子がガソリンのようなより価値の高い分子に効率的に「分解」されます。触媒は連続的に第2の容器に循環され、コークス堆積物を燃焼させることによって再生されます。

エネルギーおよびバイオ燃料の生産

流動床は、特に固体燃料に関して、現代のエネルギー変換技術の中心となっています。

- ガス化:石炭またはバイオマスが流動床に供給され、そこで制御された量の酸素や/または蒸気と反応します。これにより、電力を生成したり化学原料として使用したりできる可燃性の「合成ガス」が生成されます。

- 熱分解:バイオマス、プラスチック、その他の有機材料が酸素の存在下で急速に加熱されます。流動床の優れた熱伝達により、価値のある液体「バイオオイル」とガスの収率が最大化されます。これは、木材チップなどの粒子状原料に特に効果的です。

化学および鉱物処理

流動床反応器は、幅広い化学合成および処理操作で使用されています。これには、無水フタル酸やアクリロニトリルなどの化学製品を製造するための燃焼装置、乾燥機、反応器が含まれます。いずれの場合も、固体触媒または反応物が、プロセスガスと徹底的に混合されながら均一な温度に維持される必要がある場合に選択されます。

トレードオフの理解

流動床反応器は強力ですが、万能の解決策ではありません。その動的な性質は、管理する必要のある特定のエンジニアリング上の課題をもたらします。

粒子のエロージョン(摩耗)

固体粒子の絶え間ない動きと高い速度は、反応器の内部壁、配管、制御機器にかなりの摩耗を引き起こす可能性があります。建設材料は、長期間の運転にわたってこのエロージョンに耐えるように慎重に選択する必要があります。

操作の複雑さ

安定した流動状態を維持するには、ガス流量を正確に制御する必要があります。流量が低すぎると層が沈下し、高すぎると反応器から粒子が吹き飛びすぎます。この操作上の複雑さは、固定床反応器のような単純な設計よりも大きくなります。

粒子の同伴(エンテインメント)

反応器から排出されるガスは、必然的に微細な固体粒子の一部を伴います。これには、これらの粒子を回収して反応器に戻すか、製品として収集するために、サイクロンなどの下流の分離システムを設置する必要があります。

流動床反応器はあなたのプロセスに適していますか?

適切な反応器技術の選択は、完全にあなたのプロセスの要件と優先順位に依存します。

- 主な焦点が、大量の固体粒子を連続的に処理することである場合:優れた固体処理能力により、流動床反応器が優れた選択肢となる可能性が高いです。

- 主な焦点が、正確な温度制御を必要とする反応である場合:流動床の均一な温度プロファイルはホットスポットを防ぐため、敏感な触媒反応や発熱反応に最適です。

- プロセスが単純な固定固体と低スループットを伴う場合:より単純な固定床または充填床反応器の方が、費用対効果が高く、複雑さの少ない解決策となる可能性があります。

結局のところ、流動床反応器の選択は、複雑な固体-気体システムにおける優れた混合と熱管理の必要性によって推進される戦略的な決定です。

要約表:

| 用途 | 主な使用目的 | 主な利点 |

|---|---|---|

| 石油精製(FCC) | 重質原油をガソリンに分解する | 優れた触媒接触と温度制御 |

| エネルギー・バイオ燃料 | 石炭/バイオマスのガス化、熱分解 | 固体燃料変換のための効率的な熱伝達 |

| 化学処理 | 化学物質の合成(例:無水フタル酸) | 均一な温度と連続的な固体処理 |

KINTEKの実験装置および消耗品に関する専門知識を活用して、大規模な化学またはエネルギープロセスを最適化しましょう。流動床反応器用の触媒を開発する場合でも、新しいガス化プロセスのスケールアップを行う場合でも、当社の専門的なソリューションは研究開発と生産のニーズをサポートします。当社のチームに今すぐお問い合わせいただき、当社の研究所の効率をどのように高め、イノベーションを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン