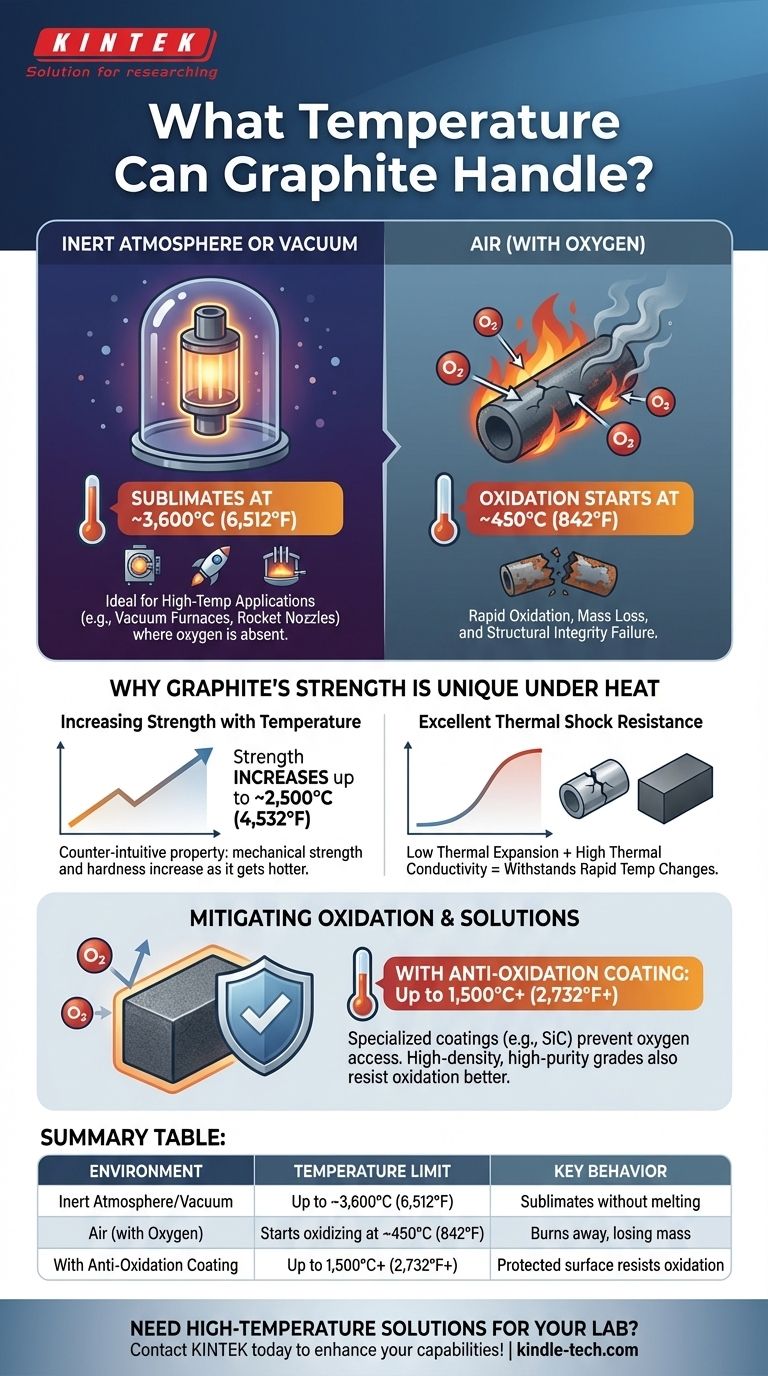

究極的に、黒鉛の最高温度は環境に完全に依存します。不活性雰囲気または真空下では、既知の材料の中で最も耐熱性の高いものの一つであり、約3,600℃(6,512°F)で昇華(固体から直接気体に変化)します。しかし、酸素が存在する場合、酸化して450℃(842°F)という低い温度から燃え尽き始めるため、実用的な温度限界は劇的に低くなります。

核心的な問題は黒鉛の融点ではなく――通常の圧力下では実際には融解しない――真空下での理論上の耐熱限界と、酸化による空気中での実用的な耐熱限界との間に存在する著しい差です。

二つの極端な例:不活性環境 対 酸素環境

「黒鉛が耐えられる温度は?」という問いへの答えは、全く異なる二つのシナリオの物語です。酸素の有無が最も重要な要素となります。

不活性雰囲気または真空下

黒鉛は大気圧下では融点を持ちません。代わりに、酸素なしで極度の高温に加熱されると、昇華します。

このプロセスは約3,600℃(6,512°F)から始まります。これにより、酸素が存在しない真空炉部品、ロケットノズル、アーク炉の電極などの用途で優れた材料となります。

酸素(空気)が存在する場合

これがほとんどの一般的な用途における制限要因です。酸素にさらされると、黒鉛は酸化し始めます。これは本質的にゆっくりとした燃焼である化学反応で、炭素をCOおよびCO2ガスに変換します。

この酸化プロセスは、わずか450℃(842°F)の温度から始まることがあります。酸化速度は温度が上がるにつれて急速に加速するため、黒鉛部品は質量と構造的完全性を失います。

熱下での黒鉛の強みがユニークである理由

金属は熱くなるにつれて軟化し強度を失いますが、黒鉛は驚くべき、直感に反する特性を示します。

温度上昇に伴う強度の増加

黒鉛の機械的強度と硬度は、実際には温度とともに増加します。この効果は約2,500℃(4,532°F)まで続き、その時点での強度は室温の2倍になることがあります。

これにより、酸化の問題が管理されていれば、高温用途にとって理想的な構造材料となります。

優れた熱衝撃耐性

黒鉛は熱膨張係数が非常に低く、熱伝導率が高いです。この組み合わせにより、熱衝撃として知られる現象である、急激で極端な温度変化に耐えることができます。

トレードオフと解決策の理解

黒鉛を選択するには、その主な弱点を認識し、それを軽減する方法を知る必要があります。

酸化の問題

酸化する傾向は黒鉛の主な欠点です。500℃を超える空気中でのあらゆる用途では、標準的な黒鉛を使用して生き残ることを期待することはできません。材料は単に燃え尽きます。

コーティングによる酸化の軽減

この限界を克服するために、黒鉛は耐酸化コーティングで処理することができます。炭化ケイ素(SiC)や特殊なセラミック塗料などの材料が保護バリアを形成します。

これらのコーティングは酸素が黒鉛表面に到達するのを防ぎ、コーティングの品質に応じて、空気中での実効動作温度を1,500℃(2,732°F)以上に大幅に向上させます。

グレードと密度の役割

酸化が始まる正確な温度も、黒鉛の物理的特性に影響されます。高密度で高純度の等方性黒鉛は、低密度の多孔質なグレードの黒鉛よりも酸化に強く耐えます。

用途に合わせた適切な選択

適切なアプローチを選択するには、まず動作環境を定義する必要があります。

- 真空または不活性ガスでの使用が主な焦点の場合:黒鉛は優れた選択肢であり、約3,600℃の昇華点まで安定して強度を維持します。

- 450℃未満の開放空気中での使用が主な焦点の場合:標準的な黒鉛グレードは完全に適切であり、コスト効率も優れています。

- 高温での空気中(500℃以上)での使用が主な焦点の場合:耐酸化コーティングが施された黒鉛を使用するか、別のセラミック材料を選択する必要があります。

周囲の雰囲気が決定的な影響を与えることを理解することが、あらゆる高温設計で黒鉛をうまく利用するための鍵となります。

要約表:

| 環境 | 温度限界 | 主な挙動 |

|---|---|---|

| 不活性雰囲気 / 真空 | 約3600℃まで (6512°F) | 融解せずに昇華する |

| 空気(酸素あり) | 約450℃から酸化開始 (842°F) | 燃え尽きて質量が減少する |

| 耐酸化コーティングあり | 1500℃以上 (2732°F+) | 保護された表面が酸化に耐える |

実験室向けに高温ソリューションをお探しですか?黒鉛の性能は、適切な環境と保護対策に大きく依存します。KINTEKでは、実験室機器や消耗品、特に特定の用途に合わせて設計された高温部品や材料を専門としています。真空炉、不活性雰囲気での作業、または耐酸化性材料が必要な場合でも、当社の専門家が適切な黒鉛製品や代替品の選択をお手伝いします。

当社の高温対応能力を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド