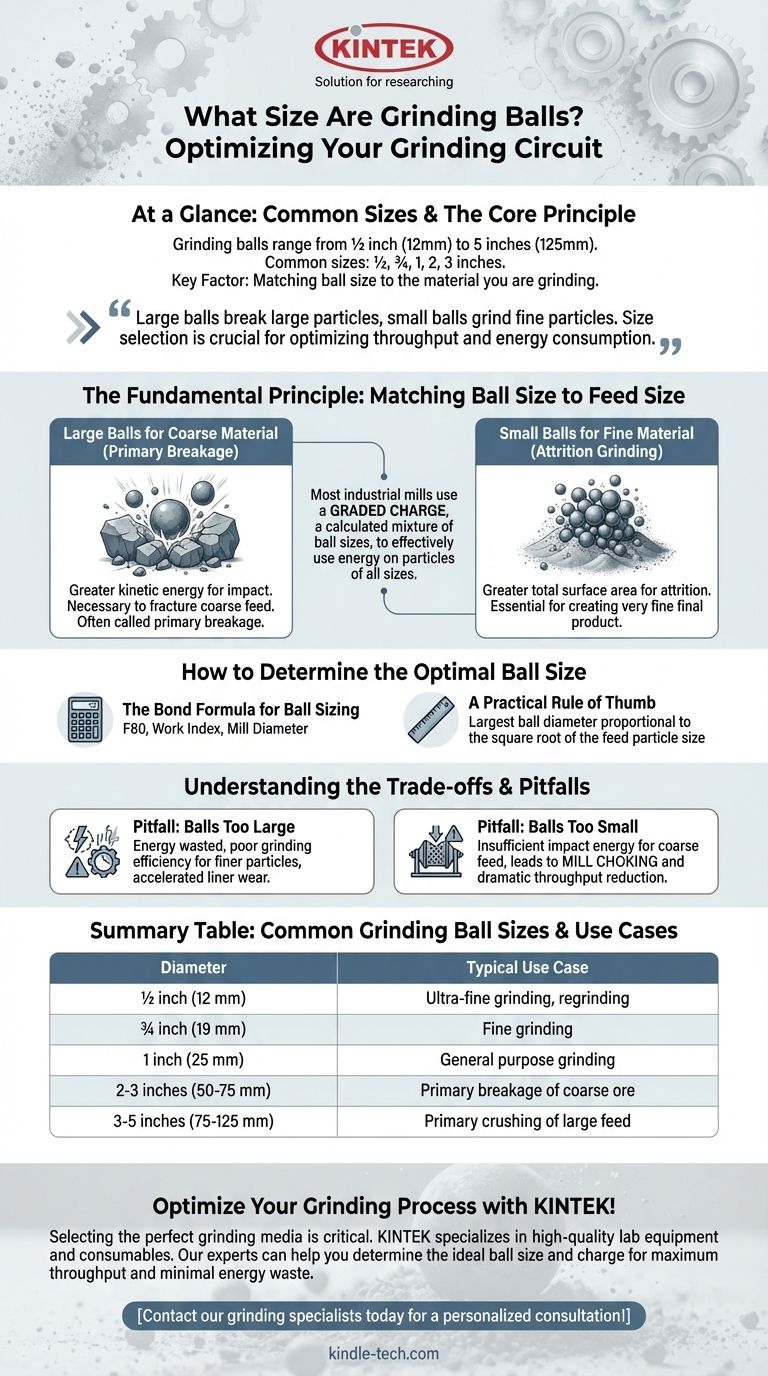

一目でわかるように、研磨ボールは通常、直径が最小½インチ(約12 mm)から最大5インチ(約125 mm)の範囲で入手可能です。一般的なサイズには、½、¾、1、2、3インチのボールが含まれ、特定のサイズはボールミル研削回路の効率にとって最も重要な要因の1つです。

基本的な原則は、単一の「正しい」サイズを見つけることではなく、粉砕する材料に合わせてボールのサイズを合わせることです。大きなボールは大きな粒子を砕き、小さなボールは細かい粒子を研磨するため、サイズ選択はスループットとエネルギー消費を最適化するための重要な決定となります。

基本原理:ボールのサイズと供給(フィード)サイズを合わせる

ボールミルの目的全体は、衝撃と摩耗によって粒子のサイズを減らすことです。研磨媒体(ボール)のサイズは、このエネルギーがどのように適用されるかを直接決定します。

粗い材料には大きなボールを

大きくて重いボールは、衝突時に大きな運動エネルギーを持っています。この高い衝撃エネルギーは、大きくて粗い供給粒子を効果的に破砕するために必要です。

これはしばしば一次破砕と呼ばれます。ミルに入る最大の粒子を砕くのに十分な大きさのボールがないと、プロセス全体が停止します。

細かい材料には小さなボールを

逆に、小さなボールは、与えられた重量または体積に対して、総表面積が著しく大きくなります。1トンの3インチボールよりも、1トンの1インチボールの方がはるかに多くの接触点があります。

この広大な表面積は、細かい粉末になるまで粒子をこすり摩耗させる摩耗研磨(attrition grinding)に不可欠です。小さなボールは非常に細かい最終製品を作るのには効率的ですが、大きな岩石を砕くための衝撃力を欠いています。

分級装填(Graded Charge)の概念

ほとんどの産業用ミルでは、単一の均一なボールサイズは使用されません。それらは、慎重に計算された異なるボールサイズの混合物である分級装填を使用します。

材料がミル内で破砕されるにつれて、効率的に研磨を続けるためには、次第に小さなボールが必要になります。分級装填は、ミル内のあらゆるサイズの粒子に対してエネルギーが効果的に使用されることを保証します。

最適なボールサイズを決定する方法

目視検査は出発点となりますが、エンジニアは確立された方法を使用して、特定の操作に最適なボールサイズを計算します。

ボールサイジングのためのボンドの公式

この計算の業界標準は、フレッド・ボンドによって開発された経験的な公式です。これは、最適なボール径を決定するための最も信頼できる方法です。

この公式は主に3つの重要な変数を考慮に入れます。

- 供給サイズ (F80): 供給材料の80%が通過するメッシュサイズ。

- 材料の硬度 (Work Index): 特定の鉱石を粉砕するために必要なエネルギーの尺度。

- ミルの直径: ミルシェルの内径。

実用的な経験則

広く使用されている簡略化された方法は、最大ボールの直径が供給粒度の平方根に比例するべきであるとしています。

これにより、最大の媒体が最大の供給粒子を破砕するのに十分な衝撃エネルギーを持つことが保証されます。その後、残りの装填物は、この計算された最大サイズから段階的にサイズダウンされます。

トレードオフの理解

間違ったボールサイズを選択すると、性能とコストの両方に重大な結果をもたらします。

落とし穴:大きすぎるボールの使用

ボールが供給材料に対して大きすぎると、エネルギーが無駄になります。巨大な衝撃力は必要なく、ボールの総表面積が小さいため、細かい粒子に対する研磨効率が低下します。また、ミルの鋼製ライナーの摩耗も加速します。

落とし穴:小さすぎるボールの使用

これはしばしばより深刻な問題です。ボールが小さすぎると、最も粗い供給粒子を破砕するのに十分な衝撃エネルギーが得られません。

これは、ミル内に粉砕しにくい材料の蓄積、スループットの劇的な低下、およびミルチョーキング(mill choking)として知られる状況につながります。

目標に合った正しい選択をする

最適な研磨媒体装填は、常に特定の目的に依存します。

- 主な焦点が粗鉱石の一次破砕である場合: 必要な衝撃エネルギーを提供するために、大径のボール(例:3〜5インチ)を最大サイズとして使用する必要があります。

- 主な焦点が超微粉砕または再研磨である場合: 表面積を最大化し、効率的な摩耗を促進するために、より小さなボール(例:½〜1インチ)の装填が必要です。

- 主な焦点が広い供給分布を持つ汎用研磨である場合: 科学的に計算された大、中、小のボールの混合物による分級装填が、最も効率的でバランスの取れた性能を提供します。

正しい研磨ボールサイズを選択することは、研削回路の性能とエネルギー効率を最適化するための最も重要な手段です。

要約表:

| 一般的な研磨ボールのサイズ(直径) | 典型的な使用例 |

|---|---|

| ½インチ (12 mm) | 超微粉砕、再研磨 |

| ¾インチ (19 mm) | 微粉砕 |

| 1インチ (25 mm) | 汎用研磨 |

| 2-3インチ (50-75 mm) | 粗鉱石の一次破砕 |

| 3-5インチ (75-125 mm) | 大型供給の一次破砕 |

KINTEKで研削プロセスを最適化しましょう!

最適な研磨媒体の選択は、研究室の効率とコスト効率にとって極めて重要です。KINTEKは、あらゆる種類の研磨ボールや粉砕ソリューションを含む高品質の実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の材料と用途に最適なボールサイズと装填量を決定するお手伝いをし、最大の処理能力と最小限のエネルギー無駄を保証します。

当社の研削専門家に今すぐ連絡して、個別相談を受け、KINTEKの違いがお客様の結果にもたらすものをご確認ください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- ボールミルとアトリターミルの違いは何ですか?最適な粉砕技術の選択

- 陰極と電解質を混合するために粉砕装置を使用する必要があるのはなぜですか?全固体電池の性能を最適化する

- フライス盤に影響を与える要因は何ですか?最高のパフォーマンスを得るためのトレードオフをマスターする

- ボールミル加工中のコンタミネーションとは?より純粋な材料を得るための制御方法を学ぶ

- ジオポリマーコンクリートにおける高せん断ミキサーの機能とは?最大限の強度とスラリーの均一性を引き出す

- 実験室で使用されるミキサーとは何ですか?ボルテックスミキサーとミキサーミルに関するガイド

- ジェットミルの粉砕室の設計上の利点は何ですか?摩耗なしで超高純度の粉砕を実現

- クラッシャーと粉砕機(パルベライザー)の違いは何ですか?材料のサイズ縮小段階ガイド