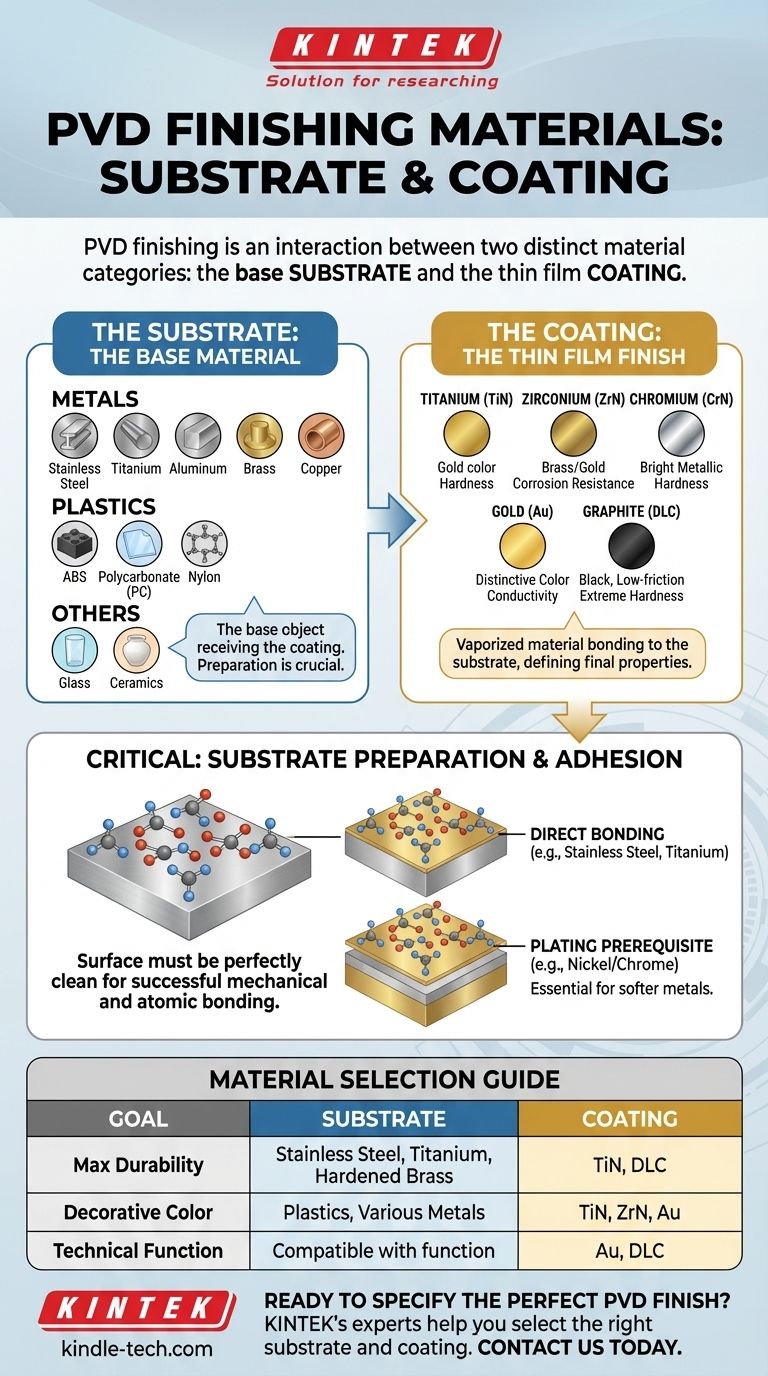

PVD仕上げにおいて、材料は2つの明確なカテゴリに分けられます。1つはコーティングされるベースとなる物体である基材、もう1つは表面に薄く耐久性のある膜を形成するコーティング材料です。一般的な基材にはステンレス鋼、チタン、真鍮、さらにはプラスチックが含まれ、人気のあるコーティング材料にはチタン、ジルコニウム、金、グラファイトの化合物があります。プロセスの成功は、これら2つの材料グループ間の相互作用に完全に依存します。

PVDの汎用性により、非常に広範囲の材料にコーティングが可能ですが、仕上げの成功の鍵は、コーティング自体だけでなく、下地の基材の選択と綿密な準備にあります。

PVDの両側面:基材とコーティング

物理気相成長法(PVD)は転写のプロセスです。ある材料が蒸発され、別の材料に堆積されます。これらの両方の構成要素を理解することが、プロセスを理解するために不可欠です。

基材:ベースとなる材料

基材は、コーティングを受ける部品またはパーツです。PVD膜は非常に薄いため、基材の特性が最終製品の性能に決定的に重要となります。

非常に多種多様な材料が基材として機能します。一般的な選択肢には以下が含まれます。

- 金属:ステンレス鋼、チタン、アルミニウム、亜鉛合金、真鍮、銅。

- プラスチック:ABS、ポリカーボネート(PC)、ナイロン、その他のポリマーは、装飾的または機能的な目的で金属仕上げを実現するためにしばしばコーティングされます。

- その他の材料:ガラスやセラミックスもPVDを使用して効果的にコーティングできます。

コーティング:薄膜仕上げ

コーティング材料は、真空中で蒸発され、基材に結合されて表面仕上げを作成するものです。これらの材料は、色、硬度、耐食性などの特定の特性のために選択されます。

最も一般的なPVDコーティング材料は以下の通りです。

- チタン(Ti):窒化物(TiN)の形でよく使用され、優れた耐久性で知られる硬質の金色の仕上げを提供します。

- ジルコニウム(Zr):窒化ジルコニウム(ZrN)は優れた耐食性と、明るい真鍮色または金色に似た色を提供します。

- クロム(Cr):窒化クロム(CrN)は非常に硬く、耐食性があり、クロムのクラシックで明るい金属光沢を提供します。

- 金(Au):装飾用途(宝飾品や時計など)での特徴的な色と、航空宇宙および電子機器での導電性のために使用されます。

- グラファイトおよびその他の炭素形態:ダイヤモンドライクカーボン(DLC)コーティングを作成するために使用され、これは非常に硬く、低摩擦で、通常は黒色です。

- アルミニウム(Al)および銅(Cu):特定の色彩と機能的特性を実現するために、他の元素と組み合わせて使用されることもあります。

基材の準備がなぜ重要なのか

PVDコーティングは、それが適用される表面と同じくらい良好です。下地が弱いと、コーティング材料の品質に関わらず、必ず仕上げが失敗します。

密着性の基盤

コーティングと基材の間の結合は機械的および原子的なものです。基材表面は完全に清潔で滑らかで、いかなる汚染物質も含まれていない必要があります。どんな不完全さも失敗の原因となります。

金属:理想的なキャンバス

ステンレス鋼とチタンはPVDにとって優れた基材です。なぜなら、コーティングを強力な密着性で直接表面に堆積させることができるからです。それらの固有の硬度も、薄いPVD膜のための堅固な基盤を提供します。

めっきが前提となる場合

真鍮や亜鉛合金のような柔らかい金属は、直接的なPVD結合に理想的な表面化学的性質を欠いていることがよくあります。これらの材料の場合、通常、ニッケルおよび/またはクロムめっきの中間層が最初に適用されます。PVDはクロムめっきに非常に良く密着し、非常に耐久性のある最終製品を作り出します。

プラスチックやその他の材料へのコーティング

プラスチックをコーティングする場合、目的はしばしば金属化であり、プラスチック部品に金属的な外観を与えることです。これには、蒸発した金属がポリマー表面に確実に密着するための特殊な前処理ステップが必要です。

トレードオフを理解する

PVDは非常に汎用性の高い技術ですが、魔法のような解決策ではありません。その限界を理解することは、プロジェクトの成功にとって非常に重要です。

「万能」なプロセスではない

基材の選択は、必要な準備ステップを決定し、それがプロジェクトの複雑さ、コスト、およびタイムラインに影響を与えます。鋼への直接適用は、プラスチック部品を金属化するための多段階プロセスよりもはるかに簡単です。

「破壊不能」という神話

PVDコーティングは非常に硬いですが、非常に薄く、しばしばわずか数ミクロンです。コーティングの下の基材が柔らかい場合、大きな衝撃は基材をへこませ、その上の硬いPVD膜がひび割れたり剥がれたりする可能性があります。全体の耐久性は、コーティングと基材のシステムの機能です。

コスト対性能

チタン製時計ケース上のDLCコーティングのような高性能な組み合わせは、めっき済みの亜鉛製蛇口ハンドル上の単純な装飾用窒化チタン仕上げよりも、より複雑で高価なプロセスを伴います。基材とコーティングの両方の材料選択が、最終的なコストに直接影響します。

目標に合った適切な選択をする

適切な材料を選択するには、まず主要な目的を定義する必要があります。

- 最大の耐久性と耐摩耗性が主な焦点である場合:ステンレス鋼、チタン、または適切にクロムめっきされた真鍮のような頑丈な金属基材に、窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)のような硬質コーティングを使用します。

- 特定の装飾的な色や金属仕上げが主な焦点である場合:プラスチックを含む基材の選択肢は広くなりますが、成功は適切な密着性と完璧な最終外観を確保するための綿密な前処理に依存します。

- 技術的な機能(例:導電性)が主な焦点である場合:コーティング材料(金など)は譲れないものであり、その物理的特性のために選択されるため、基材はその機能を損なうことなくサポートするように選択されなければなりません。

最終的に、基材とコーティングの間の深い相互作用を理解することが、PVDを最大限に活用するための鍵となります。

要約表:

| 材料カテゴリ | 一般的な例 | 主な特徴 |

|---|---|---|

| 基材 | ステンレス鋼、チタン、真鍮、プラスチック(ABS、PC) | ベースとなる材料。準備の必要性と最終的な耐久性を決定します。 |

| コーティング材料 | 窒化チタン(TiN)、窒化ジルコニウム(ZrN)、ダイヤモンドライクカーボン(DLC)、金 | 蒸発させて、基材上に薄く、硬く、装飾的または機能的な膜を作成します。 |

コンポーネントに最適なPVD仕上げを指定する準備はできていますか?耐久性、外観、性能を達成するには、理想的な材料の組み合わせが不可欠です。KINTEKは、表面科学およびコーティング開発のための精密ラボ機器と消耗品を専門としています。当社の専門家が、お客様の特定の用途に合った適切な基材とコーティングプロセスを選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のプロジェクト要件について話し合い、当社のソリューションが製品の品質と寿命をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 産業用高純度チタン箔・シート

- 真空コールドトラップ直接コールドトラップチラー

- 真空コールドトラップチラー 間接コールドトラップチラー

- バッテリーラボ用途向け高純度亜鉛箔