明確に言うと、プレス成形に最も一般的に使用される材料は、高い成形性を持つ金属であり、主に低炭素鋼、アルミニウム合金、ステンレス鋼、銅合金です。提供された参考文献は焼結について議論していますが、これは粉末材料を扱う根本的に異なる製造プロセスであり、板金プロセスであるプレス成形には適用されません。

プレス成形用の材料を選択する際の重要な要素は、その種類だけでなく、その特定の機械的特性です。目標は、ひび割れや破損を起こすことなく、巨大な圧力下で成形できる十分な延性を持つ材料を見つけることです。

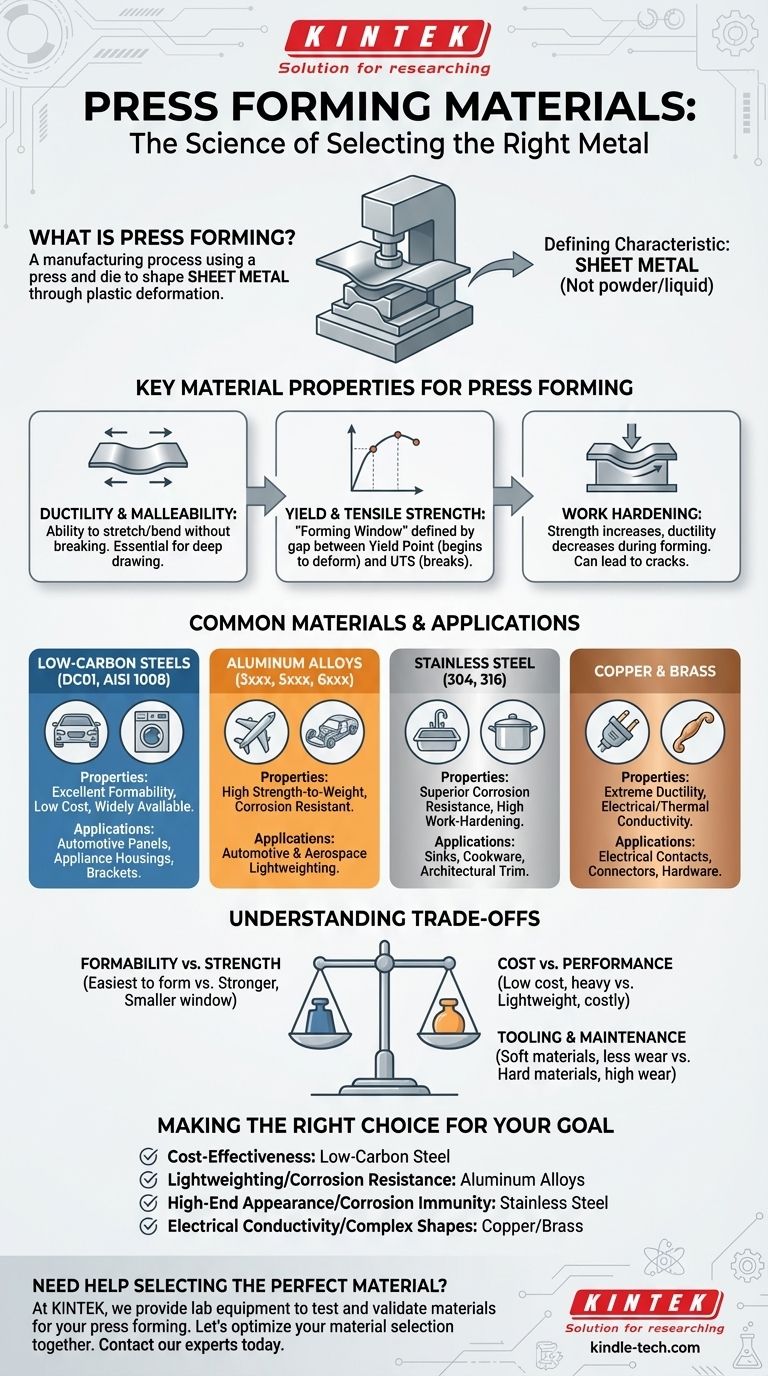

プレス成形とは?

プレス成形は、スタンピングと互換的に使用されることも多く、プレスと金型を使用して板金を成形する製造プロセスです。材料は塑性変形させられ、所望の形状が作成されます。

決定的な特徴:板金

プレス成形は、ほぼ例外なく板金を扱います。これは、粉末または液体材料から始まる焼結や鋳造のようなプロセスとは異なる重要な点です。板材の特性が最も重要です。

プレス成形における主要な材料特性

適切な材料を選択するには、作用する力を理解する必要があります。材料は、金型形状に伸び、曲がり、流れることができる必要があります。

延性と展性

延性とは、材料が破断することなくワイヤーに引き伸ばされたり、引き抜かれたりする能力です。この特性は、平らなシートがカップ状に成形される深絞り加工に不可欠です。

展性とは、材料が破断することなくハンマーで叩かれたり、プレスされたりして形作られる能力です。どちらも成形を成功させるために重要です。

降伏強度と引張強度

降伏強度とは、材料が永久変形を開始する点です。プレスが部品を成形するのに十分低い必要があります。

極限引張強度(UTS)とは、材料が引き伸ばされている間に耐えられる最大応力であり、ネックダウンして破断し始める前のものです。降伏強度とUTSの間のギャップが「成形ウィンドウ」を定義します。

加工硬化

材料が成形されると、加工硬化(またはひずみ硬化)が起こり、強度は増加しますが、延性は減少します。過度の加工硬化は複雑な部品のひび割れにつながる可能性があるため、エンジニアはこれを考慮する必要があります。

一般的な材料とその用途

各材料は、成形性、強度、コスト、耐食性の独自の組み合わせを提供します。

低炭素鋼

これらはプレス成形業界の主力材料です。DC01やAISI 1008のような材料は、安価で広く入手可能であり、炭素含有量が少ないため優れた成形性を持ちます。自動車のボディパネル、家電製品のハウジング、構造ブラケットなどに使用されます。

アルミニウム合金

3xxx、5xxx、6xxxシリーズの合金は、プレス成形に人気があります。優れた強度対重量比と自然な耐食性を提供します。自動車および航空宇宙産業において、軽量化部品に不可欠です。

ステンレス鋼

304や316のようなオーステナイト系グレードが一般的に使用されます。加工硬化率が高いため、低炭素鋼よりも成形が難しいですが、優れた耐食性と高品質な表面仕上げを提供します。そのため、キッチンシンク、調理器具、装飾トリムなどに最適です。

銅および真鍮

これらの材料は非常に延性があり、成形が容易です。また、優れた電気伝導性と熱伝導性も提供します。電気接点、コネクタ、装飾金具によく選ばれます。

トレードオフの理解

単一の材料がすべての用途に完璧であるわけではありません。選択プロセスは、競合する要素のバランスを取ることです。

成形性 vs. 強度

一般的に、最も成形しやすい材料(高い延性、低い降伏強度)は、最も強いわけではありません。例えば、高強度鋼は成形に著しく大きな力を必要とし、「成形ウィンドウ」が小さいため、欠陥のリスクが高まります。

コスト vs. 性能

低炭素鋼は最も費用対効果の高い選択肢ですが、重く、錆を防ぐために保護コーティングが必要です。アルミニウムは軽量で耐食性がありますが、材料コストが高くなります。

工具とメンテナンス

高強度鋼やステンレス鋼のような硬い材料は、プレス工具の摩耗を大きくします。これにより、工具コストが高くなり、メンテナンスの頻度が増えるため、総生産コストに考慮する必要があります。

目標に合った適切な選択をする

最終的な決定は、コンポーネントの主要な要件によって左右されるべきです。

- 大量生産において費用対効果を最優先する場合:低炭素鋼は、その低コストと優れた成形性から、ほぼ常にデフォルトの選択肢となります。

- 軽量化と耐食性を最優先する場合:アルミニウム合金は、特に自動車および航空宇宙分野で理想的なソリューションです。

- 高級な外観と耐食性を最優先する場合:ステンレス鋼は、消費者向け製品や建築用途向けのプレミアムオプションです。

- 電気伝導性や複雑な形状の成形しやすさを最優先する場合:銅または真鍮は、これらの特定のニッチ分野で優れた性能を発揮します。

最終的に、適切な材料を選択することは、最終部品の望ましい性能と製造の現実的な側面とのバランスを取る、重要なエンジニアリング上の決定です。

まとめ表:

| 材料 | 主な特性 | 一般的な用途 |

|---|---|---|

| 低炭素鋼 | 優れた成形性、低コスト、広く入手可能 | 自動車ボディパネル、家電ハウジング、ブラケット |

| アルミニウム合金 | 高強度対重量比、耐食性 | 自動車・航空宇宙の軽量部品 |

| ステンレス鋼 | 優れた耐食性、高い加工硬化率 | キッチンシンク、調理器具、建築トリム |

| 銅/真鍮 | 極めて高い延性、優れた電気伝導性 | 電気接点、コネクタ、装飾金具 |

プレス成形プロジェクトに最適な材料の選択でお困りですか? 適切な選択は、性能、コスト、製造可能性のバランスを取る上で非常に重要です。KINTEKでは、製造プロセスの材料をテストおよび検証するために必要なラボ機器と消耗品の提供を専門としています。当社の専門知識は、選択した材料が量産前にすべての機械的特性要件を満たしていることを確認するのに役立ちます。

一緒に材料選定を最適化しましょう。 今すぐ専門家にお問い合わせください。お客様の特定の用途と、当社のラボのニーズをどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス