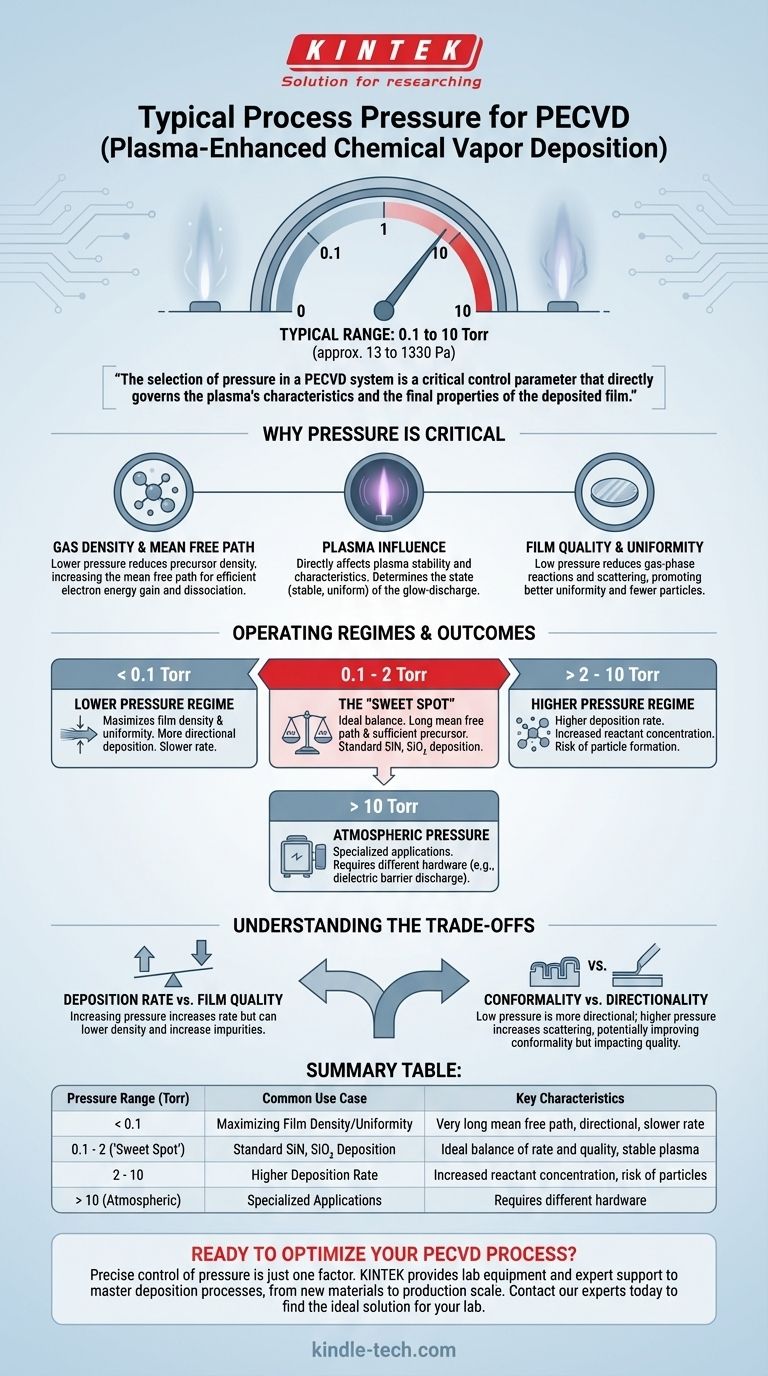

プラズマエッチング化学気相堆積法(PECVD)の場合、典型的なプロセス圧力は0.1~10 Torr(約13~1330 Pa)の広い範囲に収まります。特定の用途ではこの範囲を超えることもありますが、薄膜堆積のための最も一般的なPECVDプロセスは、この低圧真空環境内で快適に動作します。

PECVDシステムにおける圧力の選択は任意ではありません。これはプラズマの特性、ひいてはその密度、均一性、応力といった堆積膜の最終的な特性を直接左右する重要な制御パラメータです。

PECVDにおいて圧力が重要なパラメータである理由

この特定の圧力範囲が使用される理由を理解するには、それがプラズマと堆積反応にどのように影響するかを見る必要があります。圧力は、エンジニアがプロセスの結果を制御するための主要な手段の1つです。

ガス密度と平均自由行程への影響

本質的に、圧力は反応器チャンバー内のガス分子の数を測定するものです。

圧力を下げると、前駆体ガスの分子密度が減少します。これにより平均自由行程、つまり電子がガス分子と衝突するまでに移動できる平均距離が長くなります。

より長い平均自由行程は極めて重要です。これにより、電子は衝突する前に印加されたRF電場から加速し、かなりのエネルギーを得ることができ、膜堆積に必要な反応種への前駆体ガスの解離がより効率的になります。

プラズマ自体への影響

圧力はグロー放電プラズマの安定性と特性に直接影響します。

典型的な範囲内では、プラズマは安定した均一な状態で維持されます。圧力が高すぎると、プラズマが不安定になったり、収縮したり、アーク放電を引き起こしたりする可能性があります。低すぎると、プラズマの着火と維持が困難になる可能性があります。

膜質と均一性への影響

高品質の膜を得るためには、低圧が不可欠です。これは、望ましくない気相反応や散乱を減らすのに役立ちます。

気相での衝突が少ないということは、反応性種が基板表面に直接到達する可能性が高くなることを意味します。これにより、ウェーハ全体で膜の均一性が向上し、プラズマ内での粒子(「ダスト」)の生成が減少し、膜の汚染を防ぐことができます。

典型的な動作範囲とその根拠

全範囲はかなり広いですが、特定の成果を達成するためにその中の異なる領域が使用されます。ほとんどのプロセスは50 mTorrから5 Torrの間で動作します。

「スイートスポット」:0.1~2 Torr

窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)の堆積など、多くの標準的なPECVDプロセスは、このより狭い範囲で実行されます。

この範囲は理想的なバランスを提供します。エネルギーを持つ電子にとって十分な平均自由行程を確保するには十分に低いですが、実用的な堆積速度に必要な前駆体分子の濃度を供給するには十分に高いです。

低圧領域(< 0.1 Torr)

膜密度と均一性を最大化するために、圧力範囲の最も低い端で動作することがあります。

気相散乱を最小限に抑えることで、堆積はより指向性が高くなり、特定の用途に有益となる場合があります。ただし、これには大幅に遅い堆積速度という代償が伴うことがよくあります。

高圧領域(> 5~10 Torr)

高圧に近づけることは、標準的なPECVDではあまり一般的ではありません。平均自由行程の減少、プラズマ生成の効率低下、膜質を低下させる気相粒子の生成確率の増加につながる可能性があります。

大気圧PECVDなどの特殊な技術は存在しますが、真空チャンバーを必要とせずに動作させるためには、誘電体バリア放電源など、まったく異なるハードウェアが必要です。

トレードオフの理解

適切な圧力の選択には、競合する要因のバランスを取ることが含まれます。「最良の」圧力は一つではなく、常にプロセスの目的に依存します。

堆積速度 vs. 膜質

これが基本的なトレードオフです。圧力を上げると、一般的に反応物分子が増加し、堆積速度を上げることができます。しかし、これはしばしば膜質の低下を招き、より低い密度、より高い不純物、およびより悪い均一性につながります。

コンフォーマル性 vs. 方向性

超低圧では、長い平均自由行程により、より指向性の高い、直進的な堆積につながります。これは、コンフォーマル性として知られる特性である複雑な三次元構造をコーティングしようとする場合には不利になります。圧力を上げると散乱が増加し、コンフォーマル性が向上することがありますが、これは膜質への悪影響とバランスを取る必要があります。

プロセス安定性 vs. スループット

圧力スペクトルの極端な端で動作すると、プロセスの安定性が損なわれる可能性があります。高圧で最大スループットを追求すると、プラズマのアーク放電や粒子生成のリスクが生じます。逆に、極端に低い圧力で動作すると、均一なプラズマを点火し維持することが困難になる可能性があります。

目的に合わせた正しい選択をする

プロセス圧力の選択は、最終膜の望ましい特性によって決定されるべきです。

- 最高の膜質、密度、均一性を最優先する場合: スペクトルの低い端(例:0.1~1 Torr)で動作し、気相散乱を最小限に抑えます。

- スループットと堆積速度の最大化を最優先する場合: 典型的な範囲の中央から上部(例:1~5 Torr)で実験しますが、膜質が仕様内にとどまっていることを注意深く検証します。

- 複雑なトポグラフィ(コンフォーマル性)のコーティングを最優先する場合: 圧力は要因の1つにすぎませんが、温度とガス流量を最適化すると同時に、散乱を誘発するためにわずかに高い圧力で動作する必要があるかもしれません。

結局のところ、圧力はプラズマ環境と結果として得られる膜を直接制御するための基本的なパラメータです。

要約表:

| 圧力範囲(Torr) | 一般的な使用例 | 主な特徴 |

|---|---|---|

| < 0.1 | 膜密度/均一性の最大化 | 非常に長い平均自由行程、指向性堆積、低速 |

| 0.1 - 2(「スイートスポット」) | 標準的なSiN、SiO₂の堆積 | 速度と品質の理想的なバランス、安定したプラズマ |

| 2 - 10 | より高い堆積速度 | 反応物濃度の増加、粒子生成のリスク |

| >10(大気圧) | 特殊な用途 | 異なるハードウェアが必要(例:誘電体バリア放電) |

PECVDプロセスの最適化の準備はできましたか?

圧力の正確な制御は、完璧な薄膜を実現するための要因の1つにすぎません。KINTEKは、堆積プロセスの習熟を支援するためのラボ機器と専門家のサポートを提供することに特化しています。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社のPECVDシステムと消耗品の範囲は、最新のラボの厳しい要求を満たすように設計されています。

お客様固有のアプリケーションのニーズについて話し合いましょう。今すぐ専門家にご連絡いただき、お客様のラボに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機