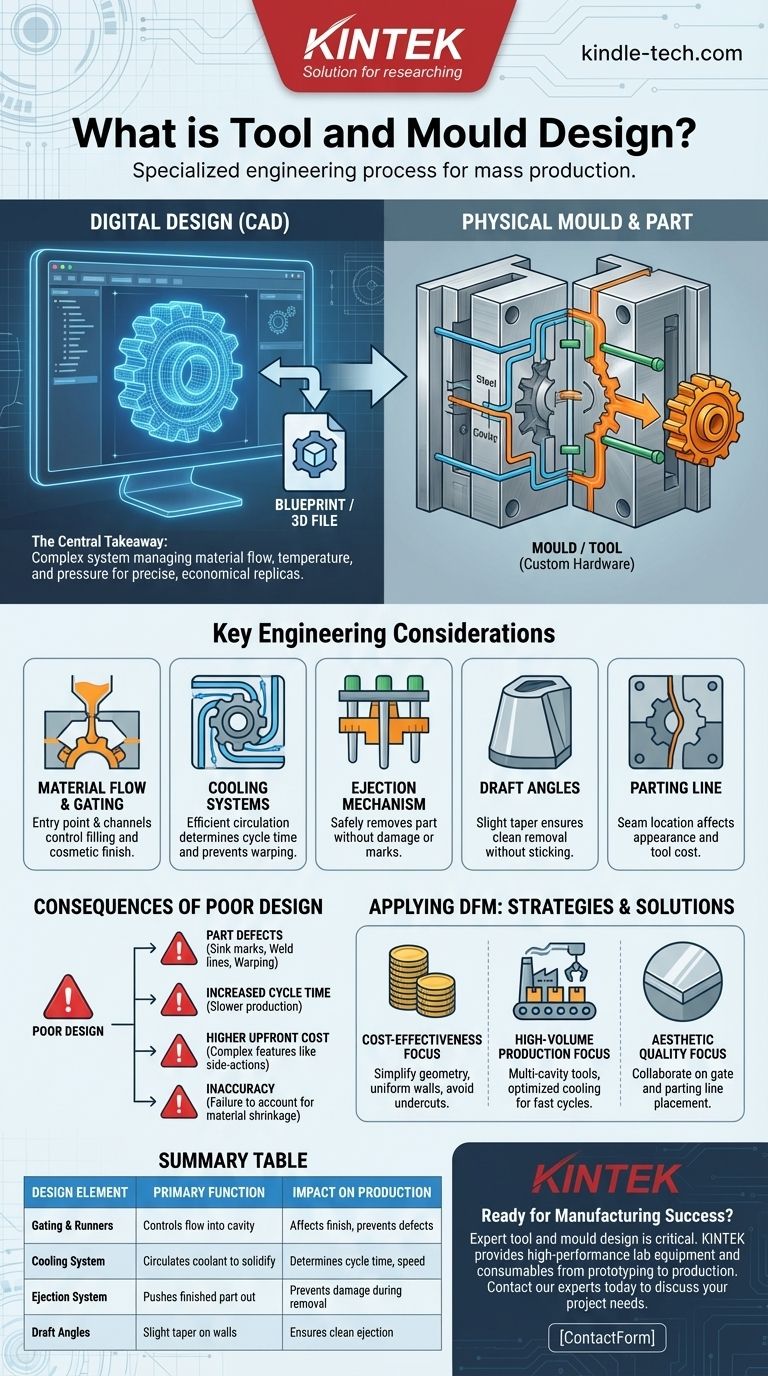

簡単に言えば、金型設計とは、大量の部品を生産するために使用される製造用ハードウェア(「金型」または「工具」)を作成する専門的なエンジニアリングプロセスです。これは、溶融プラスチックや金属などの原材料を圧力下で成形することにより、デジタル製品設計を再現性のある物理的なオブジェクトに変換する重要な橋渡し役です。この設計の品質が、最終部品の精度、仕上げ、およびコストを決定します。

重要な点は、効果的な金型設計は、単に部品のネガティブな印象を作成するだけではないということです。これは、材料の流れ、温度、圧力を巧みに管理し、生産されるすべての部品が元の設計の正確で経済的なレプリカであることを保証する複雑なシステムです。

中核機能:設計図から物理的な部品へ

製品はCADファイル上では完璧に見えるかもしれませんが、それが製造可能かどうかを決定するのは金型設計です。このプロセスは、デジタルコンセプトを目に見える大量生産される現実へと変換します。

「金型」または「工具」の定義

金型(しばしば工具またはダイとも呼ばれる)は、通常、高強度鋼またはアルミニウムのブロックで、精密に機械加工されています。これには、作成しようとする部品のネガティブな形状のキャビティが含まれています。

この工具は、射出成形のようなプロセスの中心であり、溶融プラスチックがキャビティに強制的に注入され、冷却され、その後、完成した部品として排出されます。「工具」と「金型」という用語は、このカスタムメイドの組み立て全体を指すためにしばしば互換的に使用されます。

単なるキャビティではない

単純なキャビティだけでは不十分です。設計には、完全に調和して機能する一連の複雑な機械システムを組み込む必要があります。これらのシステムは、材料を内部に入れ、正しく成形し、効率的に冷却し、損傷なく完成した部品を取り出す責任を負います。

金型設計における主要なエンジニアリングの考慮事項

製造される部品の成功は、金属が切断されるずっと前に対応しなければならないいくつかの重要な設計原則によって決定されます。

材料の流れとゲート

ゲートは、溶融プラスチックが金型キャビティに流れ込む入口であり、ランナーはそこにつながるチャネルです。ゲートのサイズ、形状、および位置は、キャビティが均等に満たされ、最終部品の美的外観を制御するために重要です。

冷却システム

金型全体にチャネルが穿孔され、冷却剤(通常は水)が循環します。効率的な冷却システムは、サイクルタイム(1つの部品を生産するのにかかる合計時間)を決定するため、極めて重要です。不均一または遅い冷却は、反りなどの部品欠陥の主な原因です。

突き出し機構

部品が冷却され固化した後、金型から押し出されなければなりません。これは、部品に力を加えるためにエジェクターピンを使用する突き出しシステムによって達成されます。これらのピンの配置とサイズは、跡を残したり製品を変形させたりしないように慎重に計算する必要があります。

抜き勾配

部品を金型からきれいに取り出すためには、その壁が完全に垂直であってはなりません。わずかなテーパー、つまり抜き勾配が必要です。適切な抜き勾配がないと、突き出し中に部品が金型壁に擦れて美的損傷を引き起こしたり、詰まったりする可能性があります。

パーティングライン

パーティングラインは、金型の2つの半分が接合する継ぎ目です。その位置は、部品の最終的な外観に影響を与え、工具自体の複雑さとコストに影響を与える可能性がある重要な設計決定です。

不適切な設計の結果を理解する

金型設計の欠陥は簡単に修正できるものではなく、品質とコストの両方に重大な結果をもたらします。

部品品質への影響

不適切な設計は、一般的な製造欠陥の直接的な原因です。ヒケ(表面のへこみ)、ウェルドライン(2つのプラスチックの流れが合流する場所)、および反りはすべて、材料の流れと温度を適切に管理できない金型の兆候です。

生産速度との関連性

不適切に設計された冷却または突き出しシステムは、サイクルタイムを劇的に増加させます。部品あたり数秒余計にかかるだけでも、製品の寿命にわたって数千ドルの生産効率の損失につながる可能性があります。

複雑さの初期費用

アンダーカットやねじ山などの特徴は、サイドアクションやリフターのような複雑なメカニズムを金型に組み込む必要があります。一部の設計には必要ですが、これらの特徴は工具のコスト、複雑さ、およびメンテナンス要件を大幅に増加させます。

材料の収縮を考慮する

すべてのプラスチックには固有の収縮率があります。冷却すると収縮します。金型設計者はこの率を正確に計算し、最終部品の寸法よりもわずかに大きく金型キャビティを作成して補償する必要があります。これを行わないと、公差外の部品ができてしまいます。

これをあなたのプロジェクトに適用する

金型設計の原則は、製造容易性設計(DFM)の実践と直接関連しています。部品がどのように成形されるかを最初から考えることが不可欠です。

- コスト効率を最優先する場合:部品の形状を簡素化し、均一な肉厚を設計し、アンダーカットのような複雑な特徴を避けて工具コストを削減します。

- 大量生産を最優先する場合:可能な限り低いサイクルタイムを達成するために、高度に最適化された冷却システムを備えた耐久性のある多段鋼製工具に投資します。

- 美的品質を最優先する場合:ゲートとパーティングラインの配置について金型設計者と密接に協力し、視覚的な影響を最小限に抑えます。

最終的に、専門的な金型設計への投資は、最終製品の品質、一貫性、および収益性への直接的な投資です。

要約表:

| 設計要素 | 主な機能 | 生産への影響 |

|---|---|---|

| ゲートとランナー | 溶融材料のキャビティへの流れを制御します。 | 部品の仕上がりとウェルドラインなどの欠陥を防ぎます。 |

| 冷却システム | 冷却剤を循環させて部品を固化させます。 | サイクルタイムと生産速度を直接決定します。 |

| 突き出しシステム | 完成した部品を金型から押し出します。 | 取り外し中の部品の損傷を防ぎます。 |

| 抜き勾配 | 垂直壁のわずかなテーパー。 | 部品が詰まることなくきれいに突き出されることを保証します。 |

あなたの製品設計を製造の成功へと導く準備はできていますか?

専門的な金型設計は、部品の精度、美的品質、および費用対効果の高い生産サイクルを達成するために不可欠です。KINTEKでは、プロトタイピングから大量生産まで、製造プロセス全体をサポートする高性能な実験装置と消耗品の提供を専門としています。

R&Dおよび製造における当社のターゲット顧客は、当社のソリューションに頼って、工具が最高の効率で動作することを保証しています。お客様の生産を最適化するお手伝いをさせてください。

今すぐ当社の専門家にお問い合わせください お客様のプロジェクトのニーズについてご相談ください。

ビジュアルガイド