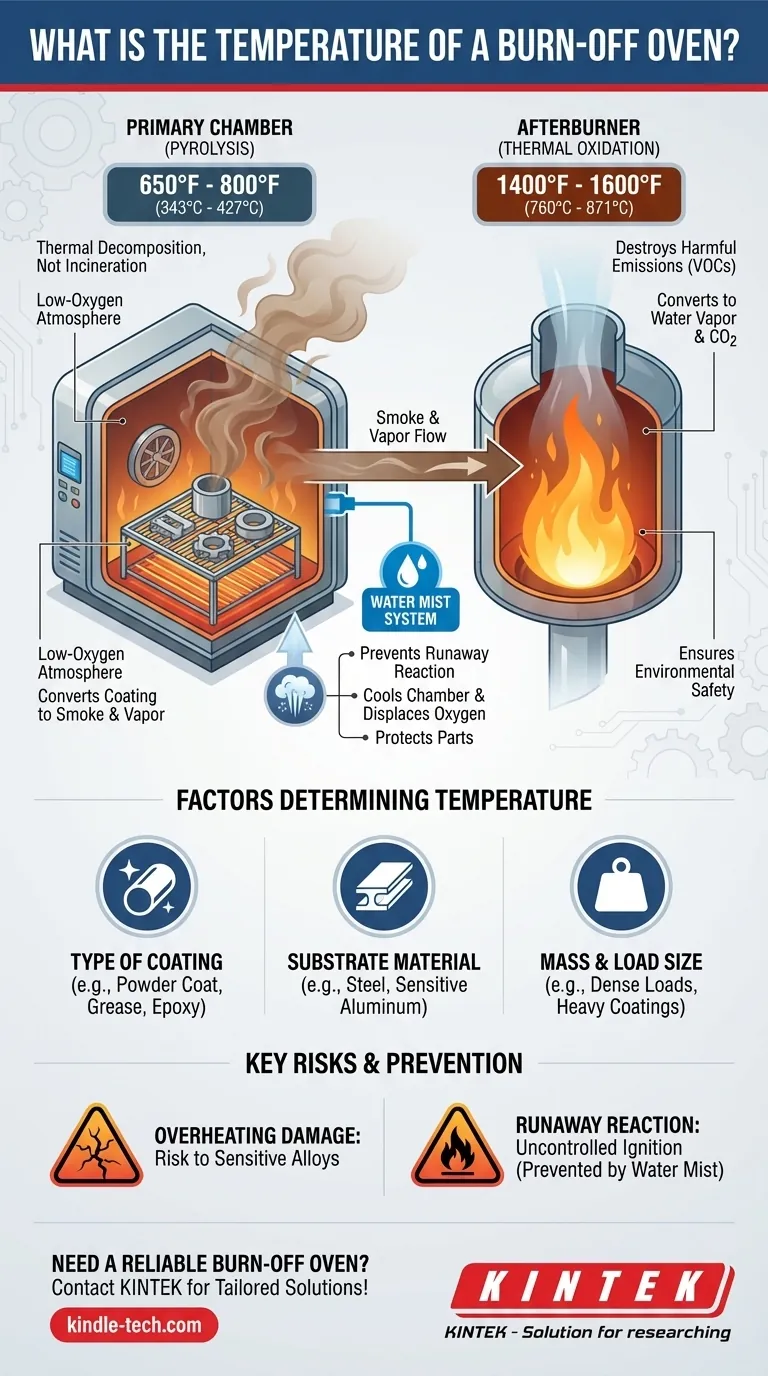

実際には、焼成炉の主要な洗浄室は通常650°Fから800°F(343°Cから427°C)の間で作動します。しかし、この範囲は話のほんの一部に過ぎません。このプロセスには、環境安全を確保するために、さらに高温の1400°Fから1600°F(760°Cから871°C)で作動する二次室、またはアフターバーナーも関与します。

重要なのは、焼成炉が単純な炉ではないことを理解することです。これは、まず制御された酸素欠乏環境でコーティングを熱分解(焼却ではない)し、次に発生した排出物をはるかに高い温度で破壊するように設計された、洗練された二段階システムです。

焼成炉がいかにして精密な洗浄を実現するか

焼成炉の有効性と安全性は、その二重チャンバー設計とインテリジェントな制御システムに由来します。このプロセスを理解することは、部品の損傷を防ぎ、安全な操作を保証するために不可欠です。

一次室:焼却ではなく熱分解

部品が設置される主要な炉室は、熱分解(パイロリシス)のために設計されています。これは、低酸素雰囲気下での熱分解プロセスです。

650°Fから800°Fの熱は、コーティングを灰になるまで燃焼させるのではなく、塗料、粉体塗装、グリースなどの有機物を煙と蒸気に変えます。これは、金属部品自体を保護するより穏やかなプロセスです。

アフターバーナー:有害な排出物の破壊

一次室で発生した煙と蒸気は、アフターバーナーと呼ばれる二次室に送られます。

1400°F以上で作動するアフターバーナーは、熱酸化剤として機能します。揮発性有機化合物(VOC)やその他の有害汚染物質を焼却し、排出される前に無害な水蒸気と二酸化炭素に変換します。

水ミスト:重要な制御システム

ほとんどの最新の焼成炉には、水噴射システムが搭載されています。このシステムは、燃焼速度が速くなりすぎた場合に、一次室に微細な水ミストを噴霧します。

水は瞬時に蒸気に変わり、酸素を排出し、チャンバーを冷却します。これにより、コーティングが発火し、部品や炉自体を歪ませたり損傷させたりする過剰な熱を発生させる暴走反応を防ぎます。

適切な温度を決定する要因

理想的な温度設定は万能ではありません。それは、洗浄する部品と除去するコーティングに完全に依存します。

コーティングの種類

異なる有機材料は異なる分解点を持ちます。軽い油やグリースはより低い温度で分解するかもしれませんが、頑固なエポキシや複数の粉体塗装層は、動作範囲の上限に近い温度を必要とする場合があります。

母材の材質

洗浄される部品の材質は、最も重要な制限要因です。頑丈なスチール製のフックやラックは800°Fに容易に対応できますが、より敏感な材料はそうはいきません。

例えば、アルミニウムは熱に非常に敏感です。650〜700°Fを超える温度にさらされると、その冶金特性に影響を与え始め、軟化、反り、または構造的完全性の喪失につながる可能性があります。

質量と積載量

重くコーティングされた部品の大きくて密度の高い積載物は、かなりの量の燃料を含んでいます。これには、より慎重なアプローチが必要であり、多くの場合、熱分解の速度を管理するために水ミストシステムへの依存と、より遅い温度上昇が求められます。

トレードオフとリスクの理解

焼成炉を不適切に使用すると、費用のかかる不可逆的な損傷につながる可能性があります。主なリスクは単なる熱ではなく、制御されていない熱です。

過熱と部品損傷のリスク

特定の材料に対して温度が高すぎると、最も一般的な間違いになります。アルミニウムのような熱に敏感な合金の場合、金属が焼鈍(軟化)し、エンジンブロックやホイールとしての意図された用途に使用できなくなる可能性があります。

暴走反応の危険性

炉に可燃性物質を入れすぎたり、急速に加熱したりすると、チャンバー内でコーティングが発火する可能性があります。これにより火災が発生し、設定温度をはるかに超える温度に急速に上昇します。

この暴走状態は、水ミストシステムが防止するように設計されているまさにそのものです。これがなければ、部品と炉の内部構造に深刻な損傷を与える危険があります。

環境および安全規制の遵守

アフターバーナーはオプションではなく、環境規制を遵守するために不可欠です。機能する高温のアフターバーナーなしで焼成炉を操作すると、大量の有害大気汚染物質(HAP)やVOCが放出され、大気浄化規制に違反することになります。

目的に合った正しい選択をする

焼成炉を効果的に操作するには、プロセスを材料と目的に合わせる必要があります。

- 頑丈なスチール部品(ラック、フック、治具)の洗浄が主な焦点の場合: 速度と効率を最大化するために、温度範囲の上限(750°F - 800°F)を安全に使用できます。

- 敏感な材料(アルミニウム製エンジン部品、薄肉部品)の洗浄が主な焦点の場合: 冶金学的損傷を防ぐために、より低い温度(約650°F)と、ゆっくりと注意深く監視された加熱サイクルを使用する必要があります。

- 非常に重いまたは密度の高いコーティングの剥離が主な焦点の場合: 熱分解の速度を管理し、危険な暴走反応を防ぐために、水ミストシステムが機能するように、段階的な温度上昇が不可欠です。

結局のところ、焼成炉は、その結果を達成するために、力ずくではなく、制御された熱エネルギーを使用する精密なツールなのです。

要約表:

| チャンバー | 温度範囲(華氏) | 温度範囲(摂氏) | 目的 |

|---|---|---|---|

| 一次室 | 650°F - 800°F | 343°C - 427°C | 熱分解:コーティングを熱分解する |

| アフターバーナー | 1400°F - 1600°F | 760°C - 871°C | 酸化:有害な排出物を破壊する |

研究室用の信頼できる焼成炉をお探しですか?

適切な温度を選択することは、部品の保護とコンプライアンスの確保にとって極めて重要です。KINTEKは、お客様が必要とする正確な制御と安全機能を備えた焼成炉を含む、高性能ラボ機器を専門としています。

当社の専門家は、頑丈なスチール製治具を洗浄する場合でも、敏感なアルミニウム部品を洗浄する場合でも、損傷を防ぎ効率を最大化するために、お客様の特定の材料に最適な炉の選択をお手伝いします。

KINTEKに今すぐお問い合わせいただき、お客様の用途についてご相談の上、オーダーメイドのソリューションを入手してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 熱管理用途向けCVDダイヤモンド

- 高性能実験室用凍結乾燥機

- 研究開発用高性能実験室用凍結乾燥機

よくある質問

- 熱化学エネルギー貯蔵材料の準備における定温オーブの主な役割は何ですか?

- マッフル炉の許容差とは何ですか?温度精度と均一性に関するガイド

- マッフル炉の動作原理とは?正確で汚染のない加熱を実現

- マッフル炉の動作温度はどのくらいですか?お客様の用途に合わせて200°Cから1800°Cまで対応

- なぜTiO2ナノチューブは焼成処理が必要なのか?精密な熱活性化で高い光触媒性能を引き出す

- ジルコニアアルミナ用高温マッフル炉の主な目的は何ですか?相と純度の最適化。

- マッフル炉の構造とは?そのコアシステムを深く掘り下げる

- マッフル炉はチタン系複合材料の評価にどのように利用されますか? 耐酸化性試験をマスターする