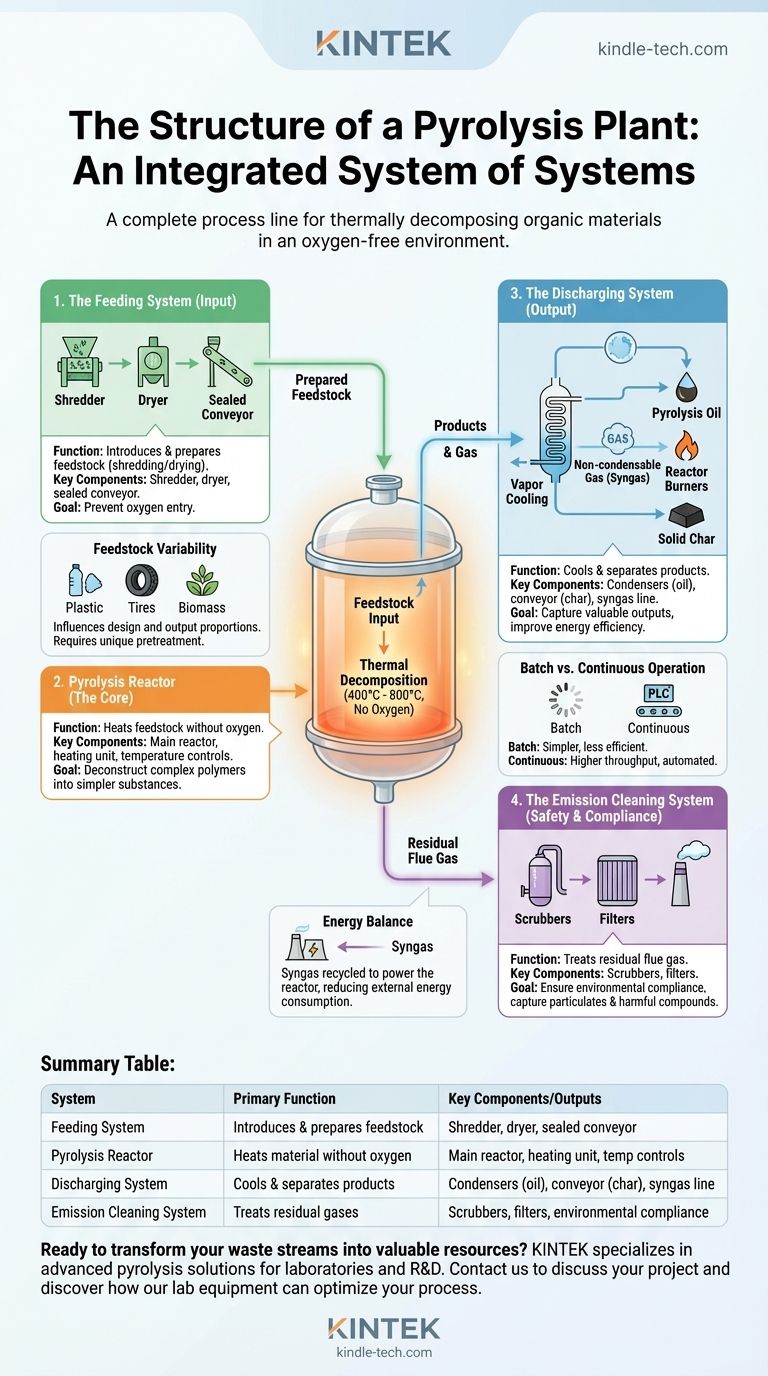

熱分解プラントの核となるのは、4つの主要な相互接続されたシステムを中心に構築されています。これらは、供給システム、熱分解反応炉ライン、製品排出システム、および排ガス処理システムです。これらが一体となって、プラスチック、タイヤ、バイオマスなどの有機材料を酸素のない環境下で熱分解し、廃棄物を価値ある生成物に変換するために設計された統合施設を形成します。

熱分解プラントは単一の機械ではなく、完全なプロセスラインです。その構造は、原料の安全な導入、酸素なしでの加熱、生成物の分離、および排出ガスの浄化という制御された化学反応を管理するように設計されています。

コア原理:熱分解とは?

プラントの構造を調べる前に、それが促進するために構築されているプロセスを理解することが不可欠です。

制御された熱反応

熱分解は、有機材料を酸素がほとんどない状態で高温にさらす熱化学的処理です。

この酸素の欠如が重要です。材料は燃焼(燃焼)するのではなく、激しい熱によって化学結合が分解されます。これは熱分解(thermal cracking)として知られるプロセスです。

変革の目標

このプロセスの目標は、複雑な有機ポリマーをより単純で価値のある物質に分解することです。

主要な生成物は通常、熱分解油と呼ばれる液体燃料、炭素(またはカーボンブラック)と呼ばれる固体炭素質残留物、および非凝縮性の合成ガスの混合物です。

4つの主要システムの詳細

プラントの各部分は、熱分解プロセスの特定の段階を効率的かつ安全に実行するように設計されています。

1. 供給システム(インプット)

このシステムは、原材料、すなわち原料(フィードストック)を反応炉に導入する役割を担います。多くの材料では、タイヤの破砕やバイオマスの乾燥などの前処理段階が含まれます。

供給機構は、材料が熱分解されずに燃焼するのを防ぐために、酸素が反応炉に入らないように密閉されている必要があります。

2. 熱分解反応炉(コア)

ここは熱分解が発生するプラントの心臓部です。反応炉は原料をしばしば400°Cから800°Cの温度に加熱します。

反応炉の設計は、均一な加熱と酸素欠乏環境を保証し、化学分解が正しく進行するようにします。

3. 排出システム(アウトプット)

反応が完了した後、このシステムは異なる生成物を冷却し、分離します。

気体生成物はコンデンサーで冷却され、凝縮可能な蒸気が液体熱分解油に変わります。残りの非凝縮性ガス(合成ガス)は、反応炉のバーナーに燃料を供給するためにリサイクルされることが多く、エネルギー効率が向上します。固体炭素は、通常、密閉された冷却コンベアを介して別途除去されます。

4. 排ガス処理システム(安全性とコンプライアンス)

この最終システムは、大気中に放出される前に残留する燃焼ガスを処理します。

その目的は、粒子状物質を捕捉し、有害化合物を洗浄し、プラントが有害な副産物を放出することなく稼働し、環境規制を遵守することを保証することです。

トレードオフと考慮事項の理解

熱分解プラントの具体的な設計は、その目的と処理する原料に基づいて大きく異なる場合があります。

原料の多様性

プラスチック、タイヤ、木材廃棄物など、原料の種類によってプラントの設計が大きく左右されます。

異なる材料は特有の前処理ステップを必要とし、油、炭素、ガスの生成比率が大きく異なる可能性があります。プラスチック用に最適化されたプラントは、タイヤの処理には非効率的かもしれません。

バッチ運転と連続運転

熱分解プラントは、バッチモード(一度にロード、処理、アンロード)または連続モードで稼働できます。

バッチシステムは、初期費用が安くシンプルですが、効率は低くなります。通常PLC(プログラマブルロジックコントローラー)によって制御される連続システムは、はるかに高い処理能力を提供しますが、より洗練されたエンジニアリングと投資が必要です。

エネルギー収支

熱分解は運転温度に達するためにかなりのエネルギー入力を必要としますが、適切に設計されたプラントは部分的に自己持続可能になります。

プロセス中に生成される合成ガスは可燃性の燃料であり、ほぼ常にリサイクルされて反応炉の加熱システムに動力を供給するため、外部エネルギー消費が削減されます。

目標に合わせたプラント設計

この構造を理解することは、特定の目的に合ったプラントを選択または設計するのに役立ちます。

- 主な焦点が廃棄物管理である場合: 混合または汚染された原料を処理できる、堅牢で多用途な供給および前処理システムが優先されるべきです。

- 主な焦点が高品質燃料の生産である場合: 反応炉の設計と、排出および凝縮システムの洗練度が、出力品質を制御するために最も重要になります。

- 主な焦点がスループットの最大化である場合: 最小限のダウンタイムで効率的かつ大規模な処理を保証するためには、完全に連続的で自動化されたプラントのみが実行可能な選択肢となります。

結局のところ、熱分解プラントをシステム全体の統合体として捉えることが、その設計と運用ロジックを理解する鍵となります。

要約表:

| システム | 主な機能 | 主要コンポーネント/出力 |

|---|---|---|

| 供給システム | 原料の導入と準備 | 破砕機、乾燥機、密閉コンベア |

| 熱分解反応炉 | 酸素なしでの材料の加熱 | 主反応炉、加熱ユニット、温度制御 |

| 排出システム | 生成物の冷却と分離 | コンデンサー(熱分解油)、コンベア(炭素)、合成ガスライン |

| 排ガス処理システム | 残留ガスの処理 | スクラバー、フィルター、環境コンプライアンスの保証 |

あなたの廃棄物ストリームを価値ある資源に変える準備はできていますか?

KINTEKは、研究室およびR&D施設向けの上級熱分解ソリューションを専門としています。当社の装置は、プラスチック、バイオマス、タイヤの研究または小規模生産のための処理において、精密な制御、安全性、高品質の出力を実現するように設計されています。

廃棄物管理から高品質燃料生産まで、あなたの目標に合った適切な技術を提供します。

KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のラボ機器が熱分解プロセスをどのように最適化できるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント